Analiza dinamică a mecanismelor. Teoria mecanismelor și mașinilor. Analiză dinamică, angrenaj. Note de curs Forțe și momente care acționează în legăturile mecanismului

slide 2

Planul cursului

2 Analiza forțelor mecanismelor. Forțe care acționează asupra legăturilor mecanismului. Forțe motrice și forțe de rezistență industrială. Caracteristicile mecanice ale mașinilor. Frecare în mecanisme. Tipuri de frecare. Frecare de alunecare. Frecare pe un plan înclinat. Frecare într-o pereche cinematică elicoidală. Frecare într-o pereche cinematică rotativă. Frecare de rulare. Frecare la rulmenți cu bile și cu role. Forțele de inerție ale legăturilor mecanismelor plate.

slide 3

3 Dinamica mașinilor este o secțiune a teoriei generale a mecanismelor și mașinilor, în care se studiază mișcarea mecanismelor și a mașinilor ținând cont de forțele de acțiune și proprietățile materialelor din care sunt realizate legăturile - elasticitate, externă și internă frecarea etc. Cele mai importante sarcini ale dinamicii mașinilor sunt sarcinile de determinare a funcțiilor de mișcare ale mașinilor de legături, ținând cont de forțele și perechile de forțe de inerție ale legăturilor, de elasticitatea materialelor acestora, de rezistența mediu la mișcarea legăturilor, echilibrarea forțelor de inerție, asigurarea stabilității mișcării, reglarea mișcării mașinilor.

slide 4

4 ANALIZA PUTERII A MECANISMELOR Mișcarea mecanismelor reale ale mașinilor are loc sub acțiunea diferitelor forțe și este variabilă în timp în funcție de schimbarea modurilor și de scopul mașinilor. Scopul studiului mișcării mașinilor este de a determina modurile de mișcare a acestora în conformitate cu cerințele tehnologiei de producție, funcționare și fiabilitate. Pentru a face acest lucru, este necesar să se stabilească valorile admisibile ale forțelor care acționează asupra diferitelor legături în procesul de mișcare, eficiența, deplasarea, viteza și accelerația: mișcarea legăturilor și punctele lor individuale.

slide 5

Forțe și momente care acționează în verigile mecanismului

5 Forțele motrice Fd și Md. Forțe și momente de rezistență (Fs, Ms). Lucrul forțelor și momentelor de rezistență pe ciclu este negativ: Ac

slide 6

Caracteristici mecanice

6 Caracteristicile mecanice sunt specificate în fișa tehnică. 1 - viteza cu care se roteste arborele motorului; 2 - viteza cu care se va roti arborele principal al mașinii de lucru. 1 și 2 trebuie puse în corespondență între ele. De exemplu, numărul de rotații n1 = 7000 rpm și n2 = 70 rpm. Pentru a se potrivi cu caracteristicile mecanice ale motorului și ale mașinii de lucru, între ele este instalat un mecanism de transmisie, care are propriile caracteristici mecanice. sus2=1/2=700/70=10

Slide 7

Caracteristicile mecanice ale mașinii folosind exemplul unei mașini cu piston

7 Caracteristicile mecanice ale unui motor asincron trifazat (Fig. 1). Diagrama indicatorului ICE (Fig. 2). H - cursa pistonului într-o mașină cu piston (distanța dintre pozițiile extreme ale pistonului) Fig.3. Diagrama indicatoare pompei (fig.4) fig.1 fig.2 fig.3 fig.4

Slide 8

Frecare în mecanisme

8 Frecarea este un proces fizic și chimic complex însoțit de eliberarea de căldură. Acest lucru se datorează faptului că corpurile în mișcare rezistă mișcării relative. O măsură a intensității rezistenței la mișcarea relativă este forța (momentul) de frecare. Există frecare de rulare, frecare de alunecare, precum și frecare uscată, de limită și lichidă. Dacă înălțimea totală a microrugozității suprafețelor care interacționează este mai mare decât înălțimea stratului de lubrifiant, atunci - frecare uscată. este egală cu înălțimea stratului de lubrifiant, apoi este frecarea limită. mai mică decât înălțimea stratului de lubrifiant, apoi - lichid

Slide 9

Tipuri de frecare

9 După obiectul interacțiunii, se disting frecarea externă și cea internă. Frecarea exterioara este opozitie cu miscarea relativa a corpurilor in contact in directia situata in planul contactului lor. Frecarea internă este opoziția față de mișcarea relativă a părților individuale ale aceluiași corp. Pe baza prezenței sau absenței mișcării relative, se disting frecarea repausului și frecarea mișcării. Frecarea de repaus (frecare statica) - frecare externa, cu repaus relativ al corpurilor de contact. Frecarea mișcării (frecare cinetică) - frecare externă, cu mișcarea relativă a corpurilor în contact. După tipul de mișcare relativă a corpurilor se disting: frecare de alunecare - frecare exterioară cu alunecare relativă a corpurilor de contact, frecare de rulare - frecare externă cu rulare relativă a corpurilor de contact.

Slide 10

10 După semnele fizice ale stării corpurilor care interacționează, se disting: frecare pură - frecare exterioară cu absența completă a oricăror impurități străine pe suprafețele de frecare; frecare uscată - frecare externă, în care suprafețele de frecare sunt acoperite cu pelicule de oxid și molecule adsorbite de gaze și lichide și nu există lubrifiant; frecare limită - frecare exterioară, în care între suprafețele de frecare există frecare semi-lichidă - frecare, în care între suprafețele de frecare există un strat de lubrifiant subțire (de ordinul a 0,1 μm sau mai puțin); suprafețele au un strat de lubrifiere cu proprietăți obișnuite; frecare fluidă - frecare în care suprafețele corpurilor solide de frecare sunt complet separate între ele printr-un strat de fluid.

slide 11

Frecare pe un plan înclinat

11 Frecare de alunecare

slide 12

Luarea în considerare a frecării într-o pereche cinematică rotativă.

slide 13

13 1 - trunnion rc - trunnion raza Δ - gap - raza cercului de frecare; \u003d O1C Din ΔO1SK \u003d sin O1C \u003d O1K sin Mc \u003d Q12.O1C \u003d Q12. rc.sin La unghiuri mici sin ≈tg =f . Apoi: Mc= Q12. rц.f Când se ia în considerare frecarea în cutia de viteze rotativă, reacția rezultată se abate de la normala comună prin unghiul de frecare și trece tangențial la cercul de frecare cu raza .

Slide 14

frecare de rulare

14 Frecare de rulare - momentul forțelor care decurg din rularea unuia dintre cele două corpuri în contact și care interacționează față de celălalt, opunându-se rotației corpului în mișcare.

slide 15

Coeficientul de frecare la rulare

15 Coeficientul de frecare de rulare este umărul unei perechi de frecare de rulare, adică. distanța cu care reacția normală este deplasată. Coeficientul de frecare la rulare este f = Мmax/N. Se măsoară în unități liniare și se determină empiric.

slide 16

Unghi și con de frecare

Slide 17

Frecare la rulmenți cu bile și cu role

17 Frecarea de rulare este frecarea mișcării a două corpuri solide, în care vitezele lor în punctele de contact sunt aceleași ca valoare și direcție. O astfel de interacțiune și, în consecință, tipul de frecare se observă la rulmenții cu bile și cu role, la rulmenții cu role-ghid.

Slide 18

Forțele de inerție ale mecanismelor plate

18 Forțele și momentele forțelor de inerție ale legăturilor, care decurg din modificarea vitezei de mișcare a legăturilor și care acționează asupra legăturilor care țin legăturile. Forțele de inerție împiedică mișcarea în timpul accelerației și contribuie la aceasta în timpul decelerației. Forțele de inerție sunt determinate de produsul masei de vectorul de accelerație al centrului de inerție al legăturii.

Slide 19

Forțele de inerție

19 Forțele de inerție - propuse de D'Alembert pentru calculul forțelor sistemelor mecanice în mișcare. Când aceste forțe se adaugă la forțele externe care acționează asupra sistemului, se stabilește un echilibru cvasistatic al sistemului și poate fi calculat folosind ecuațiile staticii (metoda kinetostatică). Expresiile de calcul pentru determinarea forțelor de inerție vă sunt familiare de la cursul de Mecanică teoretică.

Slide 20

Întrebări pentru autoexaminare

20 1. Principalele caracteristici ale analizei puterii mecanismelor? 2. Ce forțe și momente pot apărea în legăturile mecanismului în timpul mișcării? 3. Care sunt principalele caracteristici ale mașinilor. 4. Ce tipuri de frecare cunoașteți, descrieți-le? 5. Care este diferența dintre frecarea de alunecare și frecarea de rulare? 6. Cum se determină coeficientul de frecare?

Vizualizați toate diapozitivele

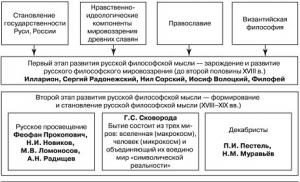

Introducere

1. Sarcini de cercetare dinamică a mecanismelor

2. Forţe în mecanisme

3. Forțe de inerție

4. Calculul kinetostatic al mecanismelor

5. Teorema N.E. Jukovski

Literatură

mecanism de rezistență inerție kinetostatic

Introducere

Tema probei „Analiza dinamică a mecanismelor” la disciplina „Teoria mecanismelor și a mașinilor”.

Scop: formarea cunoștințelor de analiză dinamică a mecanismelor.

Sarcini: familiarizarea cu metodele de analiză dinamică a mecanismelor.

În lucrare sunt luate în considerare următoarele întrebări:

Sarcini de studiu dinamic al mecanismelor;

Forțe în mecanisme;

Forțe de inerție;

Calculul kinetostatic al mecanismelor;

Teorema lui N.E. Jukovski asupra unei pârghii rigide.

1. Probleme de studiu dinamic al mecanismelor

Sarcinile principale ale dinamicii mecanismelor sunt:

1) determinarea fortelor care actioneaza in perechile cinematice ale mecanismului;

2) determinarea fortelor de frecare si influenta acestora asupra functionarii mecanismului;

3) determinarea legii de mișcare a unui mecanism sub acțiunea anumitor forțe;

4) identificarea condiţiilor care asigură o anumită lege de mişcare a mecanismului;

5) mecanisme de echilibrare.

Pentru a rezolva prima problemă, se efectuează un studiu de forță al mecanismului.

2. Forţe în mecanisme

Principalele forțe care determină natura mișcării mecanismului sunt forțele motrice care efectuează un lucru pozitiv și forțele de rezistență utilă (de producție) care apar în procesul de efectuare a muncii utile de către mecanism și de a efectua un lucru negativ. Forțele motrice includ: forța de presiune a amestecului de lucru pe pistonul cilindrului motorului, momentul dezvoltat de motorul electric pe arborele de antrenare al pompei sau compresorului etc.

Forțele de rezistență utilă sunt acele forțe pe care mecanismul este proiectat să le depășească. Astfel de forțe sunt: forțele de rezistență la tăiere într-un strung etc. Pe lângă aceste forțe, este necesar să se țină cont și de forțele de rezistență ale mediului în care se mișcă mecanismul și de forțele gravitaționale ale legăturilor, care produc lucru pozitiv sau negativ, în funcție de direcția de mișcare a centrului. de gravitație a legăturilor - sus sau jos.

La calcularea mecanismului, trebuie date toate forțele motrice ale rezistenței utile - așa-numitele forțe date. Aceste forțe sunt de obicei specificate sub formă de caracteristici mecanice.

Caracteristica mecanică a motorului sau mașinii de lucru este dependența momentului aplicat arborelui antrenat al motorului sau arborelui de antrenare al mașinii de lucru de unul sau mai mulți parametri cinematici. Caracteristicile mecanice sunt determinate experimental sau folosind diverse relații matematice.

În timpul funcționării mecanismului, ca urmare a acțiunii tuturor forțelor indicate aplicate legăturilor sale, au loc reacții în perechi cinematice care nu afectează direct natura mișcării mecanismului, ci provoacă forțe de frecare pe suprafețele elementele perechilor cinematice. Aceste forțe sunt forțe de rezistență dăunătoare.

Reacțiile în perechile cinematice apar nu numai datorită influenței forțelor externe asupra legăturilor mecanismului, ci și datorită mișcării maselor individuale ale mecanismului cu accelerație, care poate provoca încărcări dinamice suplimentare în perechile cinematice.

Prin urmare, sarcina calculului cinematic este de a determina reacțiile în perechile cinematice de mecanisme sau, cu alte cuvinte, presiunile care apar în punctele de contact ale elementelor perechilor cinematice, precum și de a determina momentele de echilibrare sau forțele de echilibrare.

Forțele sau momentele de echilibrare sunt acele forțe sau momente necunoscute și care urmează a fi determinate aplicate la verigile conducătoare care echilibrează sistemul tuturor forțelor externe și perechilor de forțe și toate forțele de inerție și perechile de forțe de inerție.

Dacă în mașină, în timpul funcționării, accelerația legăturilor atinge o valoare nesemnificativă, atunci determinarea reacțiilor în perechi cinematice se realizează din condiția de mișcare uniformă a tuturor legăturilor mecanismului în funcție de condițiile de echilibru a staticii:

∑Fi=0; ∑ M(Fi)=0.

Dacă accelerația legăturilor din mașină atinge o valoare semnificativă, atunci asupra legăturilor acționează sarcini dinamice, care nu mai pot fi neglijate. Pentru calculul forței în acest caz, ar fi necesar să se compună o ecuație dinamică a mișcării, ceea ce este foarte dificil.

Problema poate fi rezolvată folosind principiul d'Alembert, conform căruia, dacă se aplică forţe inerţiale la legăturile mecanismului împreună cu toate forţele, atunci mecanismul poate fi considerat a fi în echilibru static, iar ecuaţia dinamicii. poate fi înlocuit cu ecuațiile statice:

∑ M (Fi) + ∑ M (Fu) + Mu=0

3. Forțe de inerție

În cazul general al mișcării plan-paralele a legăturii, accelerațiile diferitelor sale puncte materiale sunt diferite (în mărime și direcție). Prin urmare, forțele elementare de inerție sunt și ele diferite

aplicat condiționat în aceste puncte. Acest sistem de forțe elementare se reduce la o forță de inerție Fu și o pereche de forțe de inerție cu un moment Mu, care sunt egale cu:unde: m este masa verigii;

WS - accelerarea centrului de greutate al legăturii;

ε este accelerația unghiulară a legăturii;

IS este momentul de inerție al legăturii în jurul axei care trece prin centrul de greutate.

Momentul de inerție al unei verigi este o măsură a inerției unei verigi în mișcare de rotație. Valoarea sa depinde doar de organismul însuși: de masa și distribuția sa de masă. Momentul de inerție este determinat în general de formula:

unde: ρ este distanța fiecărei mase elementare față de axa care trece prin centrul de greutate.

Forța de inerție Fu se aplică la centrul de greutate al legăturii S și este direcționată opus vectorului de accelerație al centrului de greutate WS.

Momentul unei perechi de forțe inerțiale este îndreptat opus accelerației unghiulare a legăturii ε.

Să luăm în considerare la ce se reduc forțele de inerție în diferite cazuri de mișcare a verigilor.

1. Mișcarea de translație a verigii (Fig. 1).

Accelerațiile tuturor punctelor sunt aceleași, prin urmare:

Forța de inerție se aplică la centrul de greutate. Momentul forțelor de inerție ale legăturii Mu=0, deoarece în mișcarea de translație a verigii, aceasta nu are accelerație unghiulară (ε=0).

2. Legătura se rotește neuniform (ε≠0) în jurul axei care trece prin centrul de greutate (Fig. 2).

Fig.2

Forța de inerție în acest caz este egală cu Fu=0, deoarece accelerația centrului de greutate WS=0.

Momentul forței de inerție este: Mu=-IS·ε și este îndreptat opus accelerației unghiulare ε.

3. Legătura uniform (ε=0) se rotește în jurul unei axe care nu trece prin centrul de greutate (Fig. 3).

În acest caz:

Unde: .Momentul de inerție forțează Mu=0, deoarece accelerația unghiulară ε=0.

4. Legătura uniform (ε=0) se rotește în jurul axei care trece prin centrul de greutate (Fig. 4).

În acest caz, forța de inerție Fu=0, deoarece aS=0 și momentul de inerție µu=0 (deoarece ε=0).

O astfel de legătură se numește echilibrat.

5. Legătura se rotește neuniform în jurul unei axe care nu trece prin centrul de greutate.

În acest caz, apar atât forța de inerție, cât și momentul forțelor de inerție:

; in marimeForța de inerție se aplică la centrul de greutate și este direcționată opus accelerației centrului de greutate WS. Momentul perechii de forțe inerțiale Mu este îndreptat opus accelerației unghiulare.

Este adesea convenabil să se reducă forța de inerție Fu și momentul de inerție Mu la o forță rezultantă Fu (Fig. 6). Pentru a face acest lucru, înlocuim momentul Mu cu o pereche de Fu și -Fu, al căror moment este egal cu: Fu·h=Mu.

Aplicăm forța -Fu a acestei perechi la centrul de greutate S. Apoi se va aplica o altă forță la un punct „K” al legăturii. Forțele Fu și -Fu aplicate la centrul de greutate se echilibrează reciproc și, astfel, doar o singură forță rămâne aplicată în punctul "K" al legăturii. Acest punct se numește punct de balansare.

Poziția punctului de balansare este determinată din ecuație.

Analiza dinamică este o secțiune a teoriei mecanismelor și mașinilor, care studiază mișcarea legăturilor unui mecanism sub acțiunea unui anumit sistem de forțe. Scopul principal al analizei dinamice este de a stabili relații generale între forțele (momentele forțelor) care acționează asupra legăturilor mecanismului și parametrii cinematici ai mecanismului, ținând cont de masele (momentele de inerție) ale legăturilor acestuia. Aceste dependențe sunt determinate din ecuațiile de mișcare ale mecanismului.

Cu toată varietatea de probleme de analiză dinamică, acestea sunt împărțite în două tipuri principale: în problemele de primul tip, se determină sub influența ce forțe se produce o anumită mișcare a unui mecanism (prima problemă a dinamicii); în probleme de al doilea tip, conform unui sistem dat de forţe care acţionează asupra legăturilor mecanismului, se găsesc parametrii cinematici ai acestora (a doua problemă de dinamică).

Legea mișcării unui mecanism în formă analitică este dată sub forma unor dependențe ale coordonatelor sale generalizate în timp. Problemele de dinamică sunt rezolvate cel mai simplu pentru mecanisme cu legături rigide și un grad de libertate folosind metodele clasice ale teoriei mecanismelor și mașinilor. Cu toate acestea, practica tehnică modernă necesită rezolvarea unor probleme mai complexe în care este studiată dinamica mașinilor și mecanismelor de mare viteză, ținând cont de proprietățile elastice ale materialelor legăturilor lor, de prezența golurilor în lanțurile lor cinematice și de alți factori. În astfel de cazuri, problemele de dinamică a sistemelor mecanice cu mai multe grade de libertate (sau cu un număr infinit de grade de libertate) sunt rezolvate folosind aparatul matematic complex al sistemelor multidimensionale de ecuații diferențiale obișnuite, ecuații diferențiale parțiale sau integro-diferențiale. ecuații.

Forțele care acționează asupra legăturilor mecanismului și clasificarea acestora

Forțele care acționează asupra legăturilor mecanismului pot fi împărțite în următoarele grupe.

forţe motriceF d (sau perechi de forțe cu momentul M d ) – acestea sunt forţe a căror muncă elementară asupra posibilelor deplasări ale punctelor de aplicare a acestora este pozitivă Forțele motrice sunt aplicate la legăturile de antrenare din partea laterală a motoarelor. Ele sunt concepute pentru a pune mașinile în mișcare, a depăși forțele de rezistență și a implementa un proces tehnologic dat. Motoarele cu ardere internă, electrice, hidraulice, pneumatice etc. sunt folosite ca motoare de antrenare.

Forțe de rezistențăF c (sau perechi de forțe de rezistență cu momentul M Cu ) – acestea sunt forţe al căror lucru elementar asupra posibilelor deplasări ale punctelor de aplicare a acestora este negativ. Forțele de rezistență împiedică mișcarea mecanismului. Ele sunt împărțite în forțe de rezistență utilă (F ps, Mps), pentru a depăși ceea ce este destinat acest mecanism și forțele rezistențelor dăunătoare (F BC, Mvs), provocând costuri neproductive ale energiei forțelor motrice.

Forțele de rezistență utilă se datorează proceselor tehnologice, de aceea sunt numite tehnologic sau rezistenta la productie. De obicei, acestea sunt atașate la legăturile de ieșire ale mașinilor executive. Forțele de rezistență dăunătoare sunt în principal forțe de frecare în perechi cinematice și forțe de rezistență a mediului. Conceptul de „forțe dăunătoare” este condiționat, deoarece în unele cazuri asigură operabilitatea mecanismului (de exemplu, mișcarea rolei este asigurată de forțele de aderență a acestuia la carosabil).

Legați forțele de greutateF g, în funcție de direcția de acțiune a acestora față de direcția forțelor motrice, pot fi benefice sau dăunătoare atunci când promovează sau, respectiv, împiedică mișcarea mecanismului.

Forțele de inerțieF și sau momente de inerție Mși, care rezultă dintr-o modificare a vitezei de mișcare a legăturilor, pot fi atât forțe motrice, cât și forțe de rezistență, în funcție de direcția acțiunii lor față de direcția de mișcare a legăturilor.

În cazul general, forțele motrice și forțele de rezistență sunt funcții ale parametrilor cinematici (timp, coordonate, viteza, accelerația punctului de aplicare a forței). Aceste funcții pentru anumite motoare și mașini de lucru sunt numite lor caracteristici mecanice, care sunt specificate în formă analitică sau grafic.

Pe fig. 1.20 prezintă caracteristicile mecanice M d = = Md(ω) de motoare electrice de diferite tipuri.

curent continuu cu excitatie paralela(înfășurarea de excitație a motorului este conectată paralel cu înfășurarea armăturii) are forma unei dependențe liniare monoton descrescătoare a momentului Md de viteza unghiulară de rotație a arborelui w (Fig. 1.20, A). Un motor cu o astfel de caracteristică mecanică funcționează stabil pe întreaga gamă de viteze unghiulare ω.

Caracteristicile mecanice ale motorului electric curent continuu excitat în serie(înfășurarea câmpului este conectată în serie cu înfășurarea armăturii) este reprezentată de o dependență neliniară M d = Md(ω), prezentată în fig. 1.20 b.

Caracteristica mecanică motor DC asincron(Fig. 1.20, V) este descrisă de o relație mai complexă. Caracteristica are o parte ascendentă și descendentă. Zona de funcționare stabilă a electricității

Orez. 1.20

motorul este partea descendentă a caracteristicii. Dacă momentul de rezistenţă M c devine mai mare decât cuplul maxim al forțelor motrice M d Motorul se oprește. Un astfel de moment M cu chemat moment de răsturnare M def. Viteza unghiulară ω = = ωnom, la care motorul dezvoltă puterea maximă, se numește viteza unghiulară nominală și momentul corespunzător M d = M nom - cuplul nominal. Viteza unghiulară ω = ωс. cu care M q = 0, se numește viteza unghiulara sincrona.

Caracteristicile mecanice ale mașinilor de lucru sunt mai des curbele ascendente (Fig. 1.21). Acest tip este caracteristicile compresoarelor, pompelor centrifuge etc.

V.B. Pokrovsky

TEORIA MECANISMELOR ŞI A MAŞINILOR. ANALIZA DINAMICĂ. ROTATE DE ROTĂ

Note de curs

Editor științific prof., Dr. tech. Științe V.V. Karzhavin

Ekaterinburg

UDC 621.01 (075.8) BBK 34.41.ya 73 P48

Recenzători: Departamentul „Echipamente de manipulare și transport” al Universității Pedagogice Vocaționale de Stat din Rusia; Conf. univ. al Departamentului de Mecanică Teoretică, USTU-UPI, Ph.D. tehnologie. Științe B.V. Trukhin

P48 Teoria mecanismelor și mașinilor: analiză dinamică, angrenaj: note de curs / V.B. Pokrovsky. Ekaterinburg:

SRL „Editura UMTs UPI”, 2004. 49p.

Rezumatul prelegerilor este destinat studenților din învățământul la distanță ai specialităților de inginerie, precum și altor forme de învățământ care studiază teoria mecanismelor și mașinilor la o universitate tehnică.

Întocmit de Departamentul de Piese de Mașini UDC 621.01 (075.8)

LBC 34.41.I 73

© UMTs UPI Publishing House LLC, 2004

Analiza dinamică și sinteza unei unități de mașină ................................................ .... |

||

Modele dinamice rigide. Evaluarea mișcării inegale |

||

legătură de reducere în regim staționar ............................................. .. |

||

Determinarea momentelor reduse de inerție ale legăturilor mașinii |

||

unitate……………………………………….................................. ................ ................9 |

||

Determinarea creșterii energiei cinetice a unității mașinii ... .11 |

||

Determinarea momentului de inerție redus al mecanismului de antrenare... 13 |

||

Tipuri de mecanisme de transmisie. ............................... ................... ....................... |

||

Cinematica angrenajelor. ............................... ................... ................... |

||

Parametrii roților și roților dințate cilindrice ....................................... |

||

Legea fundamentală a logodnei ............................................................. ............................................. |

||

Construcția evolventei. Proprietăți involute. ............................................... |

||

Ecuația involută. Metode de fabricare a angrenajelor. |

||

Conturul original al instrumentului. Deplasarea sculei la tăiere |

||

roți dintate. ............................... ................... ............................................... |

||

Excluderea subcutare. Calculul numărului minim de dinți. ......................... |

||

Determinarea factorului de offset minim care exclude |

||

subdecupare la tăierea unui număr de dinți mai mic decât minimul………….... 36 |

||

Parametrii geometrici ai transmisiei cu angrenaje. ............................................... |

||

Distanța centrală. Razele cercurilor de vârf și de jos ale dinților. |

||

Grosimea dinților de-a lungul arcului cercului de pas. .................................... |

||

Cursul 10 |

Caracteristicile de calitate ale angrenajului. ................................................ |

|

Factorul de acoperire. Viteza de alunecare a dintelui. Coeficient |

||

alunecarea specifică. ............................... ................... ................................ |

||

Analiza dinamică și sinteza unei unități de mașină.

În analiza și sinteza dinamică sunt luate în considerare modele dinamice sau circuite echivalente ale unei unități de mașină reale.

Există două forme de modele dinamice:

1. Model cu legături rigide (Fig. 1, 2). Când se formează un astfel de model, se presupune că toate legăturile sunt corpuri absolut rigide, iar perechile cinematice nu au goluri între elemente.

2. Model cu zale elastice (Fig. 3). Într-un astfel de model se ia în considerare deformația legăturilor și se determină forțele și momentele forțelor elastice pe baza soluției ecuației Lagrange de felul 2.

F c pr |

Fdvr |

|||

m pr

M c pr

M dvr

eu pr

Efectuat mecanism

Pozițiile din Fig. 3 indică: 1 - motor electric 2.4 - cuplaje 3 - cutie de viteze 5 - volantă

6 - mecanism de antrenare

7 - unitate mașină

Modele dinamice rigide.

La formarea modelului, este selectată legătura de reducere. Poate fi orice verigă a mașinii, dar, de regulă, se alege legătura de antrenare a mecanismului de antrenare sau legătura de conducere a dispozitivului de acționare.

Dacă legătura de reducere realizează mișcare de translație, atunci modelul dinamic are forma (vezi Fig. 1).

Odată cu mișcarea de rotație a verigii reductoare, forma modelului este prezentată în fig. 2.

V 1 , ω 1 - viteza liniară sau unghiulară a legăturii de reducere;

F c pr , M c pr - forța sau momentul de rezistență redus;

F dv pr , M dv pr - forță motrice sau moment redus; m pr . , eu pr . este masa redusă sau momentul de inerție.

Mișcarea legăturilor are loc sub acțiunea forțelor aplicate acestora, care lucrează.

Pentru un model dinamic rigid, mișcarea este descrisă de ecuația de lucru

Un motor Σ \u003d A \u003d A. − A c \u003dT i −T 0,

unde A dv . – munca forțelor motrice;

Și cu - munca forțelor de rezistență;

T i , T 0 - suma energiilor cinetice ale tuturor legăturilor din poziția i-a și

zero (la început).

Sunt luate în considerare trei perioade de mișcare a mașinii (Fig. 4).

În perioada de pornire A dv . > A s .

ÎN perioada de stare de echilibru Un dv. = A c la început și la sfârșit

În timpul epuizării A dv .< А с .

Ciclu - timpul după care legătura de reducere revine la poziția inițială, având valoarea inițială a vitezei.

Mișcare constantă în jos |

|||

Evaluarea neuniformității mișcării verigii reductoare în regim de funcționare permanent.

În formă diferenţială, ecuaţia de lucru poate fi reprezentată ca

DA Σ |

(A − Ŕ ); |

|||||||||||||||||||||||||||||||||||||

Ŕ = ∫ |

d ϕ ; |

Ŕ = ∫ |

dϕ, |

|||||||||||||||||||||||||||||||||||

unde ϕ 1 este unghiul de rotație al legăturii de reducere |

||||||||||||||||||||||||||||||||||||||

dAΣ |

ďđ − Ě |

ďđ. |

||||||||||||||||||||||||||||||||||||

dϕ 1 |

||||||||||||||||||||||||||||||||||||||

Prin urmare |

||||||||||||||||||||||||||||||||||||||

Ě ďđ |

ω 2 |

ďđ, |

||||||||||||||||||||||||||||||||||||

unde d ω 1 |

– analog al accelerației unghiulare a verigii de reducere |

|||||||||||||||||||||||||||||||||||||

dω 1 |

D ω 1 |

|||||||||||||||||||||||||||||||||||||

Ě äâďđ = I ďđ ε 1 + ω 2 12 dI d ϕ ďđ + M cďđ .

Primii doi termeni din ecuația diferențială a mișcării iau în considerare sarcinile inerțiale care decurg din mișcarea neuniformă a legăturilor.

cast este o variabilă.

Criteriul de neuniformitate de rotație a verigii de reducere în mișcare constantă este coeficientul de neuniformitate a mișcării constante:

δ= ω 1 max −ω 1 min ,

ω 1 ńđ

unde ω 1max este viteza unghiulară maximă;

Determinarea momentelor de inerție reduse ale maselor legăturilor unității mașinii.

Unitatea mașinii are structura prezentată în Fig. 3. Una dintre sarcinile sintezei dinamice este determinarea momentului de inerție al volantului, care asigură un coeficient dat

mișcare neuniformă constantă δ.

Momentul de inerție al volantului montat pe arborele bielei de antrenare a actuatorului, care este legătura de reducere, este determinat de formula

Eu sunt \u003d I prpr - 1.1 I dvpr - I redpr,

unde I dv pr - momentul redus de inerție al rotorului (armatură)

motor electric, (1,1 - coeficient ținând cont de masele reduse ale cuplajelor);

I ed pr - momentul redus de inerție al angrenajelor și arborilor

reductor;

I pr pr - momentul de inerție redus al mecanismului de antrenare;

Ipr pr \u003d f (Tpr ),

unde T pr este incrementul energiei cinetice a motorului.

Ňďđ = Tě. ŕ − Ňč. e,

unde Tě . ŕ este creșterea energiei cinetice a unității mașinii;

Tč . ě este creșterea energiei cinetice a legăturilor executivului

mecanism.

Conform ecuaţiei de lucru

Ň ě. ŕ = Ŕ = Ŕ Σ = Ŕ äâ − Ŕ ń.

Creșterea energiei cinetice a legăturilor actuatorului este determinată de formula

Ňč. ěi = Ňč. ě i − Ň č. e 0 ,

unde Ňč . ě i este energia cinetică a legăturilor în poziția i-a.

Ňč . ě i – energia cinetică în poziţia iniţială (valoare minimă).

Eu ďđ |

Eu ďđ |

||||||||||

č. ěi |

č. ě |

||||||||||

č. e i |

č. ě |

||||||||||

unde eu |

ďđ , |

Eu ďđ |

- redus |

momentul de inerție al legăturilor |

|||||||

č. ěi |

č. ě |

||||||||||

actuator în poziția i-a și inițială, kg m2; ω1 este viteza unghiulară a legăturii de reducere, 1/s.

Aducerea momentelor de inerție a legăturilor actuatorului.

Conform legii conservării energiei, energia cinetică a masei reduse (momentul de inerție) este egală cu suma energiilor cinetice ale maselor reduse și momentele de inerție.

Eu ďđ |

||||||||||

č. ěi |

∑n |

k i + |

schi. |

|||||||

k = 1 |

||||||||||

Momentul de inerție redus al legăturilor actuatorului în poziția i-a

Eu ďđ = |

||||||||||

č. ěi |

k = 1 |

|||||||||

unde Ik |

momentul de inerție al verigii k-a, kg m2; |

|||||||||

masa verigii k-a, kg; |

||||||||||

ω ki – viteza unghiulară a verigii k-a în poziţia i-a, 1/s;

Trimiteți-vă munca bună în baza de cunoștințe este simplu. Utilizați formularul de mai jos

Studenții, studenții absolvenți, tinerii oameni de știință care folosesc baza de cunoștințe în studiile și munca lor vă vor fi foarte recunoscători.

postat pe http://www.allbest.ru/

postat pe http://www.allbest.ru/

Analiza mecanismului dinamic

1. Probleme de kinetostatice

Proiectarea noilor mecanisme este de obicei însoțită de un calcul al elementelor lor pentru rezistență, iar dimensiunile legăturilor sunt stabilite în conformitate cu forțele care acționează asupra lor.

Dacă în cinematica mecanismelor, în care s-a luat în considerare doar geometria mișcării, s-a neglijat conturul legăturilor, fixându-se doar dimensiunile caracteristice, precum distanța dintre centrele balamalelor și alte dimensiuni care determină mișcarea relativă a legăturile, apoi atunci când se calculează puterea, este necesar să se aibă o idee despre legătura în trei dimensiuni.spațiu. Forțele care acționează asupra elementelor perechilor cinematice, care apar ca urmare a rezistențelor tehnologice și mecanice, determină tensiunile în legături, dacă se aleg dimensiunile acestora din urmă, sau determină dimensiunile legăturilor, dacă tensiunile de sunt date materialul linkurilor.

Astfel, calculul mecanismelor de rezistență ar trebui să fie precedat de determinarea forțelor, prin urmare, una dintre sarcinile principale ale kinetostaticei este de a determina forțele care acționează asupra elementelor perechilor cinematice și provoacă deformații ale legăturilor în timpul funcționării.

Metodele de calcul a forțelor care acționează asupra legăturilor mecanismului fără a lua în considerare forțele de inerție sunt combinate sub denumirea de statica mecanismelor, iar metodele de calcul a forțelor ținând cont de forțele de inerție ale legăturilor, determinate aproximativ, se numesc kinetostaticele mecanismelor. În practică, metodele de calcul statice și kinetostatice ale mecanismelor nu sunt diferite, dacă considerăm forțele de inerție ca forțe externe date.

Kinetostatica combină metode de calcul a forțelor care acționează asupra legăturilor mecanismului, ținând cont de forțele de inerție.

2. Forțe care acționează asupra mecanismului

2.1 Clasificarea forțelor

În timpul funcționării mașinii, asupra legăturilor sale sunt aplicate forțe externe date, care includ: forța motrice, forța de rezistență tehnologică, forțele gravitaționale ale legăturilor, rezistențe mecanice sau suplimentare și forțe de inerție care apar ca urmare a mișcarea legăturii. Forțele necunoscute vor fi reacțiile legăturilor care acționează asupra elementelor perechilor cinematice.

Forțele care acționează asupra legăturilor sunt împărțite în mod convențional în 2 grupe: forțele motrice Pdv și forțele de rezistență R C.

Forțele motrice sunt numite forțe care produc muncă pozitivă, de exemplu. direcțiile forței motrice și viteza punctului de aplicare a acesteia fie coincid, fie formează un unghi ascuțit.

Cu toate acestea, în unele cazuri, forța aplicată la legătura de antrenare se poate transforma într-o forță de rezistență și, prin urmare, va produce un lucru negativ. Ca exemplu, putem indica motoarele termice în care forța care acționează asupra pistonului, la comprimarea amestecului de gaze, produce un lucru negativ.

Într-un motor cu ardere internă, de exemplu, forța de antrenare va fi rezultatul forțelor de presiune în timpul aprinderii amestecului combustibil.

Forțele de rezistență se numesc forțe care împiedică mișcarea legăturilor mecanismului. Munca acestor forțe este întotdeauna negativă, adică. direcția forței și viteza punctului de aplicare a acesteia sunt fie opuse, fie formează un unghi obtuz. Există forțe de rezistență utilă și rezistență dăunătoare. La mașinile de lucru, forța de rezistență utilă este, de exemplu, rezistența la tăierea metalului, rezistența la comprimarea gazelor. Forțele de rezistență dăunătoare sunt forțele de frecare, forțele de rezistență ale mediului.

Pe lângă aceste forțe, este necesar să se țină cont de forțele gravitaționale (forțe de greutate) ale legăturilor G, care sunt aplicate în centrele lor de greutate, de forțele de inerție ale legăturilor și de forțele reacțiilor de cuplare.

Forțele de inerție P u apar atunci când legătura se mișcă neuniform. Forțele de inerție, ca și forțele de greutate, pot face atât lucru pozitiv, cât și negativ.

Forțele de reacție a conexiunii R, care acționează în perechi cinematice, sunt introduse atunci când se consideră orice legătură izolată de mecanism. Când se consideră întregul mecanism ca un întreg, reacțiile legăturilor ar trebui să fie considerate ca forțe interne, adică echilibrat perechi.

Rezistențele mecanice sau suplimentare F la mașini se găsesc în principal sub forma unor forțe de rezistență care apar în timpul mișcării relative a elementelor perechilor cinematice sau, cu alte cuvinte, forțe de frecare, sub forma rezistenței mediului, de exemplu, rezistențe aerodinamice. , forțe de rezistență datorate rigidității legăturilor flexibile, de exemplu, frânghii, lanțuri, curele etc. Forțele de frecare apar sub acțiunea reacțiilor normale care acționează în perechi cinematice și sunt forțe cunoscute. Forțele de frecare, de regulă, produc un lucru negativ, deoarece sunt întotdeauna îndreptate în direcția opusă vitezei relative a elementelor perechilor cinematice. Acest tip de rezistență suplimentară care însoțește funcționarea mașinilor este cea mai importantă, deoarece în multe cazuri aproape toată energia cheltuită în punerea în mișcare a mașinii este cheltuită pentru depășirea forțelor de frecare. Având în vedere acest lucru, forțele de frecare vor fi luate în considerare separat.

2.2 Forțele externe și caracteristicile mecanice ale mașinilor

Forțele exterioare pot fi constante, cum ar fi gravitația, rezistența la tăiere a metalului cu o secțiune transversală constantă a așchiilor etc., sau în funcție doar de poziția legăturii pe care acţionează (forțele de presiune ale gazelor care acționează asupra pistonului unei arderi interne). motor sau compresor, rezistență, întâlnită de poansonul presei la fulgerarea găurilor etc.), asupra turației legăturii (cuplul motorului electric, forțele de frecare ale corpurilor lubrifiate etc.), la timp. În plus, forțele pot acționa în mașină, în funcție de un număr de variabile independente enumerate mai sus. Determinarea unei valori specifice a unei forțe externe este posibilă numai dacă este dată caracteristica acesteia.

Deci, pentru mecanismul principal al unui motor cu ardere internă în patru timpi, legea modificării presiunii gazului P în cilindru este dată de o diagramă indicator - dependența P = ѓ (H) (Fig. 1)

Ciclul complet al motorului este finalizat în două rotații ale manivelei. Pentru prima jumătate a revoluției, amestecul combustibil FO este aspirat, pentru a doua jumătate a revoluției, acest amestec este comprimat OD, de-a lungul curbei DA - aprinderea amestecului, de-a lungul curbei AB - dilatarea amestecului aprins (cursa de putere) de-a lungul curbei BF - evacuare.

Trasând de-a lungul axei H deplasarea x luată din planul mecanismului, este ușor de găsit ordonata corespunzătoare pe diagrama indicatorului.

Presiunea excesivă P de pe piston este diferența dintre presiunea gazului în cilindru și presiunea atmosferică, proporțională cu ordonata măsurată de pe linia presiunii atmosferice.

Forța care acționează asupra pistonului este determinată din formula:

unde d este diametrul pistonului.

Pentru un compresor cu acțiune simplă, legea modificării presiunii gazului în cilindru este dată și de o diagramă indicatoare (Fig. 2).

mașină cu angrenaj kinetostatic alunecare

curba FCD - compresia gazului,

DA - evacuare,

AB - expansiunea gazului rămas în volumul mort,

BF - aspirarea unei noi porțiuni de gaz

Factorul de scară a forței

unde este ordonata corespunzătoare variabilei x.

Diagrama variației puterii pe arborele motorului sau a cuplului mediu în funcție de numărul de rotații se numește caracteristica mecanică a motorului (Fig. 3).

2.3 Determinarea forțelor inerțiale

În timpul funcționării mecanismului, apar forțe de inerție. Ele provoacă o presiune suplimentară în perechile cinematice. Aceste forțe sunt deosebit de mari la mașinile de mare viteză.

Forțele de inerție sunt determinate de greutatea dată a legăturilor și de accelerațiile acestora. Metoda de determinare depinde de tipul de mișcare a legăturii.

Primul caz: legătura face o mișcare plan-paralelă (biela). Se știe că forțele elementare de inerție în acest caz se reduc la forța rezultantă P u și la momentul forțelor de inerție M u .

Forța de inerție P u se aplică la centrul de greutate al legăturii și este egală cu:

unde m este masa verigii

a s - accelerația liniară a centrului de greutate al legăturii.

Momentul forțelor de inerție:

unde J s este momentul de inerție al legăturii în raport cu centrul de greutate,

Accelerația unghiulară a legăturii.

Semnul minus indică faptul că forța de inerție P u este îndreptată în direcția opusă accelerației a s , iar momentul M u este îndreptat în direcția opusă accelerației unghiulare.

Mărimea și direcția accelerațiilor sunt determinate din calculul cinematic. Și valoarea lui m, J s trebuie dată.

Forța P u și momentul M u pot fi înlocuite cu o forță rezultantă P u aplicată în punctul de balansare (Fig. 4).

Pentru a face acest lucru, forța de inerție P u trebuie transferată la o distanță egală cu

Valoarea acestui umăr se găsește în felul următor: un triunghi este transferat din planul de accelerație (Fig. 3.3) pentru a lega AB

segment după ce a găsit punctul „K” (punctul de balansare), aplicăm în el vectorul forței de inerție, îndreptat în direcția opusă vectorului accelerație al centrului de greutate.

Al doilea caz: legătura face o mișcare de rotație (Fig. 5)

a) Cu rotație neuniformă și când centrul de greutate nu coincide cu axa de rotație au loc forța de inerție Pu și momentul forțelor de inerție. Când forța și momentul sunt reduse, umărul SK este determinat de formula (3.4):

unde SK este distanța de la centrul de greutate până la punctul de balansare.

b) Cu mișcare uniformă, P și este plasat în centrul de greutate.

M u \u003d 0 pentru că =0.

c) Centrul de greutate coincide cu axa de rotatie = 0, apoi P u = 0; M u = 0.

Al treilea caz: legătura face o mișcare de translație (glisor) (Fig. 6).

Aici, M u \u003d 0. Dacă mișcarea legăturii este neuniformă, atunci apare o forță de inerție

Dacă momentul de inerție al legăturii nu este specificat în sarcina pentru proiectarea cursului, acesta poate fi determinat aproximativ prin formula:

unde m este masa legăturii,

l - lungimea legăturii,

K - factor 810

Una dintre sarcinile dinamicii mecanismelor este de a determina forțele care acționează asupra elementelor perechilor cinematice și așa-numitele forțe de echilibrare. Cunoașterea acestor forțe este necesară pentru a calcula rezistența mecanismelor, a determina puterea motorului, uzura suprafețelor de frecare, a determina tipul de rulmenți și lubrifierea acestora etc., i.e. calculul forței mecanismului este una dintre etapele esențiale în proiectarea mașinilor.

Prin forțele de echilibrare se obișnuiește să se înțeleagă forțele care echilibrează forțele externe date și forțele de inerție ale legăturilor mecanismului, determinate din condiția de rotație uniformă a manivelei. Numărul de forțe de echilibrare care trebuie aplicate mecanismului este egal cu numărul de legături inițiale sau, cu alte cuvinte, cu numărul de grade de libertate ale mecanismului. Deci, de exemplu, dacă un mecanism are două grade de libertate, atunci două forțe de echilibrare trebuie aplicate în mecanism.

3. Analiza puterii mecanismelor. Determinarea reacţiilor în perechi cinematice

Analiza forțelor mecanismelor se bazează pe rezolvarea sarcinii directe, sau a primei, a dinamicii - de a determina forțele care acționează dintr-o mișcare dată. Prin urmare, legile mișcării verigilor inițiale în analiza forței sunt considerate date. Forțele externe aplicate legăturilor mecanismului sunt de obicei considerate date și, prin urmare, doar reacțiile în perechi cinematice sunt supuse determinării. Dar uneori forțele externe aplicate legăturilor inițiale sunt considerate necunoscute. Apoi analiza puterii include determinarea forțelor sub care sunt îndeplinite legile de mișcare acceptate ale legăturilor inițiale. La rezolvarea ambelor probleme se folosește principiul d „Alembert, conform căruia o legătură a unui mecanism poate fi considerată ca fiind în echilibru dacă la toate forțele externe care acționează asupra ei se adaugă forțe de inerție. Ecuațiile de echilibru în acest caz se numesc cinetostatice. ecuații pentru a le diferenția de ecuațiile obișnuite statice, adică ecuații de echilibru fără a ține cont de forțele de inerție. De obicei, legăturile mecanismelor plate au un plan de simetrie paralel cu planul de mișcare. Atunci vectorul principal al forțelor de inerție ale legătura P u și momentul principal al forțelor de inerție ale verigii sunt determinate de formulele:

unde m este masa verigii;

Vectorul accelerație al centrului de masă.

În calculul kinetostatic al mecanismului este necesar să se determine reacțiile în perechi cinematice și fie forța de echilibrare, fie momentul de echilibrare al perechii de forțe.

Calculul forței mecanismelor va fi efectuat pornind de la presupunerea că nu există frecare în perechile cinematice și toate forțele care acționează asupra mecanismului sunt situate în același plan.

Una dintre metodele binecunoscute de calcul al forței este metoda de a considera fiecare verigă a mecanismului în echilibru. Cu această metodă, mecanismul este împărțit în legături separate.

În primul rând, se ia în considerare soldul legăturii extreme, numărând de la principal (leading), apoi soldul legăturii conectate la extremă etc. Echilibrul verigii principale este considerat ultimul.

Considerând o singură verigă aflată în echilibru, este necesar să i se aplice toate forțele externe (P DV, R PS, R I, G) inclusiv reacțiile legăturilor cu care legăturile deconectate acționează asupra legăturii luate.

Să descriem procedura de calcul folosind exemplul unui mecanism cu patru legături. În primul rând, considerăm legătura 3 (balancă) în echilibru, aplicând toate forțele care acționează asupra acesteia, inclusiv reacțiile legăturilor. (Fig. 7)

Reacția în perechea rotativă „C” este necunoscută nici ca mărime, nici ca direcție.

Pentru a determina această reacție, o înlocuim cu două componente (Fig. 7b), dintre care una este direcționată de-a lungul bielei (2), a doua componentă este direcționată de-a lungul culbutorului (3).

Valoarea poate fi găsită din starea de echilibru a legăturii considerate.

Legătura (3) este în echilibru sub acțiunea următoarelor forțe R P.S.; P afară; G3; R03; ; .

Compunem ecuația momentelor tuturor forțelor în jurul punctului D

Dacă după determinarea acestei valori se dovedește a fi negativă, atunci direcția sa va fi opusă celei alese. Componenta poate fi găsită luând în considerare o legătură individuală (2) în echilibru (Fig. 8a).

Din condiția de echilibru a legăturii (2), putem scrie

Reacția rămasă necunoscută R12 poate fi găsită printr-o metodă grafică prin reprezentarea grafică a forțelor acestei legături (Fig. 3.8b).

Ecuația de echilibru a legăturii (2) are următoarea formă:

Dintr-un pol ales arbitrar, trasăm forța sub forma unui vector pe scară, la acesta adăugăm geometric un vector care ilustrează forța G pe aceeași scară etc.

Vectorul ne dă mărimea reacției R 12 pe scară.

Pentru a face acest lucru, considerăm manivela AB în echilibru. (Fig. 9).

Manivela se află sub acțiunea forței de greutate G 1 , reacția bielei (2) asupra manivelei R 21 , forța de inerție P u 1 .

Sub acțiunea acestor forțe, manivelele în cazul general nu vor fi în echilibru. Pentru echilibru, este necesar să se aplice o forță de echilibrare P y , sau un moment de echilibrare M y .

Aceste forțe și cupluri de echilibrare sunt forțe reactive sau cuplu de la motor.

Fie ca forța de echilibrare să fie îndreptată de-a lungul normalei manivelei și să se aplice în punctul B. Din starea de echilibru a verigii AB, putem întocmi o ecuație pentru suma momentelor tuturor forțelor în jurul punctului A.

Forța de echilibrare poate fi găsită și printr-o metodă în care întregul mecanism este considerat în echilibru.

Condiția de echilibru a mecanismului poate fi exprimată prin următoarea ecuație:

Suma puterilor tuturor forțelor aplicate mecanismului, luând în considerare forțele de inerție și forțele de echilibrare, este egală cu zero.

Puterea instantanee a forței aplicate în punctul i-lea este proporțională cu momentul acestei forțe relativ la capătul vectorului vitezei rotite a acestui punct (Fig. 10).

Forța de echilibrare poate fi găsită din ecuația de echilibru. Este adesea convenabil să găsiți Py cu ajutorul pârghiei auxiliare a lui Jukovski atunci când pentru mecanism este construit un plan de viteză polar rotit cu 90°. În acest din urmă caz, forțele externe ar trebui aplicate la capetele vectorilor de viteză găsiți.

După aceea, considerând planul de viteză rotit ca o pârghie rigidă care se rotește în jurul polului Р, putem scrie ecuația de echilibru pentru pârghie ca sumă a momentelor forțelor relativ la pol:

Ecuația de echilibru pentru planul de viteză, considerată ca o pârghie rigidă, este identică cu ecuația puterii.

Dacă, pe lângă forțe, se aplică și un moment M la legăturile mecanismului (Fig. 11), atunci acesta poate fi considerat ca o pereche de forțe, a căror componentă este egală cu:

Forțele găsite P sunt aplicate în punctele reprezentative corespunzătoare ale planului de viteză.

4. Frecare în perechi cinematice

4.1 Frecare de alunecare

Pierderile prin frecare într-un mecanism înseamnă pierderi prin frecare în perechile sale cinematice. Există două tipuri principale de frecare: frecare de alunecare și frecare de rulare. În perechile cinematice inferioare apare frecarea de alunecare, în perechile superioare - numai frecare de rulare sau frecare de rulare împreună cu frecare de alunecare.

Dacă suprafețele corpurilor în mișcare A și B (Fig. 12) sunt în contact, atunci frecarea care apare în acest caz se numește uscată. Dacă suprafețele nu se ating (Fig. 13) și există un strat de lubrifiant între ele, atunci o astfel de frecare se numește frecare lichidă. Există și cazuri când există frecare semi-uscat (predomină uscat), sau semi-lichid.

4.2 Frecare uscată

Legile fundamentale:

1. Într-un anumit interval de viteze și sarcini, coeficientul de frecare de alunecare poate fi considerat constant, iar forța de frecare F este proporțională cu presiunea normală:

unde f este coeficientul de frecare de alunecare,

N este presiunea normală.

2. Coeficientul de frecare de alunecare depinde de materialul și starea suprafețelor de frecare.

3. Forțele de frecare sunt întotdeauna îndreptate în direcția opusă vitezelor relative.

4. Coeficientul de frecare în repaus este oarecum mai mare decât coeficientul de frecare în timpul mișcării.

5. Odată cu creșterea vitezei de mișcare, forța de frecare în majoritatea cazurilor scade, apropiindu-se de o anumită valoare constantă; la viteze mici, coeficientul de frecare este aproape independent de viteza.

6. Odată cu creșterea presiunii specifice, coeficientul de frecare în majoritatea cazurilor crește. La presiuni specifice scăzute, coeficientul de frecare este aproape independent de presiunea specifică și de zona de contact.

7. Pe măsură ce timpul de precontact crește, forța de frecare crește.

4.3 Frecarea fluidului

Cu frecarea uscată, există o cheltuială mare de muncă, care se transformă în căldură și uzura suprafețelor de frecare. Pentru eliminarea acestor fenomene se introduce un strat de lubrifiant intre suprafetele de frecare. În acest caz, în anumite condiții, stratul de lubrifiant poate separa complet suprafețele de frecare (Fig. 3.13).

4.4 Frecare la alunecarea unui glisor pe un plan orizontal

O pereche cinematică translațională, constând dintr-un ghidaj orizontal 2 și un glisor 1, este prezentată în Figura 14. Fie ca următoarele forțe să acționeze asupra glisorului 1: P D - conducere, G - greutatea sarcinii sau sarcina care acționează asupra glisorului, N - normal reacție, F 0 - forța de frecare (reacție tangențială) în repaus. Cu un cursor în mișcare, în locul forței de frecare F 0, forța de frecare F acționează în timpul mișcării, de asemenea, și a reacției totale.

Unghiul de abatere al reacției totale de la normală în direcția opusă mișcării glisorului se numește unghi de frecare.

Dat fiind

Prin urmare, coeficientul de frecare este egal cu tangenta unghiului de frecare.

4.5 Frecare într-o pereche cinematică de vârf-lagăr

În prezența unui gol, trunionul, sub acțiunea lui M D, se rostogolește din poziția sa cea mai de jos într-o nouă poziție, care se caracterizează printr-un echilibru între forțele motrice și forțele de rezistență. Pe fig. 15, sunt acceptate următoarele denumiri: - raza știftului, Q - sarcină externă, R - reacția lagărului care acționează asupra știftului, - unghiul de frecare, - raza cercului de frecare.

Forțele Q și R formează o pereche de forțe, al căror moment este momentul de rezistență; la fiecare moment dat, echilibrează momentul forțelor motrice, adică. .

Momentul forțelor de rezistență

momentul forței de frecare,

Unde; - raza vârfului;

Datorită dimensiunii mici a unghiului, valoarea Prin urmare, raza cercului de frecare este egală cu deplasarea reacției totale R de la sarcina externă Q.

Deci, momentul de frecare

5. Eficiența mecanismului

Eficiență mecanică mașinile numesc raportul dintre valoarea absolută a muncii rezistențelor utile A P.S. la munca forțelor motrice A D pentru perioada de mișcare constantă:

Din ecuația de mișcare a mașinii cu mișcare constantă, găsim.

După înlocuirea în expresia (1), obținem următoarea expresie pentru eficiență:

unde este factorul de pierdere.

Eficiența este cu atât mai mare, cu atât munca rezistențelor dăunătoare este mai mică. După ce s-au determinat, de exemplu, eficiența instantanee în douăsprezece poziții ale mecanismului de pârghie într-o singură rotație a mișcării constante, este posibil să se construiască un grafic al funcției. În practică, de obicei folosesc valoarea medie aritmetică a eficienței pentru perioada de mișcare constantă:

Mașina poate avea o eficiență instantanee foarte scăzută în anumite poziții ale mecanismului. Eficiența instantanee a unei legături poate fi exprimată ca raport de putere:

unde N P.S. - puterea instantanee a forțelor de rezistență utile pentru fiecare poziție a mecanismului;

N D este puterea instantanee a forțelor motrice pentru poziția corespunzătoare a mecanismului.

K.p.d. al unui grup de mecanisme sau mașini conectate în serie. Un număr de mașini sau mecanisme incluse în unitate pot fi conectate în serie (Fig. 16 a), în paralel (Fig. 16 b)

Eficiența totală a unei mașini cu o conexiune în serie de mecanisme este egală cu produsul eficienței acestora.

În general

K.p.d. al unui grup de mecanisme sau mașini conectate în paralel. Această conexiune se caracterizează printr-o ramificare a fluxului total de energie.

Eficiența totală este egală cu:

Figura 16

6. Determinarea reacțiilor în perechi cinematice ținând cont de frecare

Calculul efectuat în prima parte fără a lua în considerare frecarea oferă valorile reacțiilor în perechile cinematice ale mecanismului în prima aproximare. Determinarea forțelor ținând cont de frecare este o rafinare suplimentară și este de obicei (și în cazul nostru) efectuată prin metoda aproximării succesive. Pentru a efectua a doua aproximare, sunt specificate valorile coeficienților de frecare de alunecare în toate perechile și diametrele perechilor de rotație. Metoda de calcul a mecanismului cu și fără frecare este aceeași. Singura diferență este că forțele de reacție în perechile de translație deviază de la normalele lor anterioare prin unghiul de frecare și sunt direcționate împotriva vectorului viteză al perechii de translație. În liniile rotative, acțiunea lor va trece tangențial la cercurile de frecare, aceste reacții pot fi înlocuite cu reacția aplicată în centrul balamalei, în timp ce este necesar să se aplice un moment de frecare acestei balamale, determinat de formula. :

unde r este raza de frecare, determinată de formula:

unde D y este diametrul toroanelor,

Unghi de frecare.

R în formula (3.13) este reacția dintr-o balama dată, obținută în prima parte, fără a lua în considerare forțele de frecare. Direcția momentului este opusă vitezei unghiulare a legăturii în raport cu balamaua dată.

6.1 Analiza forței angrenajelor

Pentru marea majoritate a treptelor de viteză, principalul este modul de funcționare în regim stabil. Prin urmare, în angrenajele de acest tip, momentele de la forțele de inerție vor fi egale cu zero (fără a lua în considerare oscilațiile cauzate de rigiditatea variabilă și erorile de pas).

Presiunea dintre profilele evolvente este transmisă de-a lungul liniei de angajare, care coincide cu normalul lor comun.

Dacă un moment de rezistență M C este aplicat roții antrenate, atunci forța de rezistență este:

Forța P C se aplică roții motoare 1; forța de antrenare este aplicată roții conduse 2. Din formula rezultă că, dacă, atunci forța de presiune P C dintre dinți este constantă atât ca mărime, cât și ca direcție; crește odată cu creșterea unghiului de angajare.

În centrul roții motoare 1 vom aplica două forțe egale și direcționate opus P C . Forțele R * -- presiune în rulmenții roții; alte două forțe R formează o pereche de forțe, al căror moment este egal cu momentul M D. Înlocuind valoarea lui P C din formulă, obținem

Perechea aplicată roții 2 depășește momentul de rezistență aplicat acestei roți M C .

Forțele egale și direcționate opus R * și Q * formează o pereche cu moment

Această pereche tinde să rotească cremalierul de transmisie (cadru) (în cazul nostru, în sensul acelor de ceasornic). Pentru a preveni acest lucru, suportul trebuie fixat. Momentul creat de perechea în cauză se numește momentul reactiv.

Evident, chiar și cu o M C variabilă, direcțiile forțelor de presiune dintre dinți și în suporturile arborelui vor fi constante. Acesta este unul dintre avantajele angrenajului în evolventă, deoarece asigură funcționarea lină a transmisiei.

Deoarece profilele dinților în procesul de angajare au o alunecare relativă, între ele apar forțe de frecare, a căror rezultat F este îndreptat împotriva vitezei de alunecare.

Mărimea acestei forțe

unde f este coeficientul de frecare de alunecare al profilelor.

Puterea forțelor de frecare în angrenajele externe

Prin urmare, puterea forțelor de frecare în cuplare este variabilă și crește pe măsură ce punctul de contact M al profilelor se îndepărtează de stâlpul de angrenare.

În lagărele arborelui apar și forțe de frecare, care sunt proporționale cu presiunile R și Q din acești lagăre. Valorile acestor forțe de frecare depind de o serie de factori (de condițiile de lubrifiere a suprafețelor de contact, de proprietățile elastice ale acestora, care determină legea de distribuție a presiunilor specifice, de viteza de alunecare a suprafețelor de susținere etc. ). Rezultanta acestor forțe, unde f n 1 este coeficientul de frecare, ținând cont de condițiile de funcționare ale arborelui în rulmenți. Această forță este aplicată în unul dintre punctele suprafeței portante a arborelui la o distanță r B de axa acestuia.

Puterea forțelor de frecare în suporturi

Din formule se poate observa că dacă, atunci puterea forțelor de frecare în suporturi este constantă.

Folosind această formulă, puteți determina momentul M D și puterea N D a motorului, care trebuie conectat la arborele de antrenare al transmisiei, dacă sunt date M C și i 12

Valorile coeficienților f și f n depind de un număr mare de factori diferiți și pot varia în limite foarte largi. De exemplu, coeficienții de frecare a profilurilor depind nu numai de materiale și de precizia prelucrării lor, ci și de lubrifiere; pe lângă frecarea de alunecare, între profile apare frecarea de rulare; dacă transmisia funcționează într-o baie de ulei, atunci se lucrează la amestecarea uleiului etc.

6.2 Determinarea momentelor în angrenajul planetar fără frecare

Luați în considerare problema determinării momentelor în mecanismul planetar, ale căror legături se rotesc uniform. În mecanismul planetar prezentat în (Fig. 18), roata solară 1, purtătorul de planete 2 și roata coroană 4 se rotesc în jurul axei centrale C. Componenta tangențială P 31 a reacției la satelitul 3 din partea laterală a roata solară 1, fără a ține cont de forța de frecare, se aplică în stâlpul angrenajului A. B o forță P 13 este îndreptată spre partea opusă. În punctul B, acționează componentele de reacție P 34 și P 43, iar în centrul satelitului - P 23 și P 32.

Vom lua în considerare astfel de mecanisme planetare în care satelitul nu este o legătură de ieșire, adică. M3 =0. Atunci și prin urmare:

unde k este numărul de sateliți mecanism.

Din echilibrul verigii 2 avem:

Ținând cont de (3.15) și (3.16), rescriem (3.17):

Să notăm condiția de echilibru pentru legătura 4:

Prin urmare, având în vedere condiția: Р 43 = -Р 13 din (3.19) avem:

Prin urmare, dacă unul dintre momentele care acționează în mecanismul planetar este cunoscut, atunci cunoscând razele cercurilor inițiale, folosind formulele (3.18) și (3.19), se pot determina momentele necunoscute.

Problema determinării momentelor poate fi rezolvată și folosind planul general al vitezelor unghiulare. Luați în considerare metoda de determinare a momentelor.

Să fie construit un plan general al vitezelor unghiulare pentru o cutie de viteze planetară cu angrenaje corectate (Fig. 19)

Alimentare furnizată la legătura 1.

Puterea luată de la purtător.

Deoarece pierderile nu sunt luate în considerare, atunci:

Întrucât sub acțiunea momentelor, mecanismul planetar este în echilibru în regim de echilibru, atunci egalitatea are loc

unde M4, când ar trebui înțeles ca momentul care trebuie aplicat la legătura 4 pentru a o împiedica să se rotească.

Din (3.21) obținem:

6.3 Determinarea randamentului angrenajului planetar

eficienţă transmisia mecanică depinde de mulți factori, dintre care cei mai importanți sunt pierderile de putere în angrenarea perechilor de angrenaje. Să stabilim eficiența cutie de viteze planetară la transferul momentelor de la legătura 1 la legătura 2 conform formulei:

unde se numește raportul de putere. Iată și momentele care acționează asupra legăturilor 2 și 1, ținând cont de frecarea în cuplare - raportul de transmisie cinematic.

6.4 Calculul forței mecanismelor cu came

Deoarece legătura antrenată (tija de împingere) se mișcă cu o viteză variabilă, modelele de acțiune ale forțelor aplicate mecanismului cu came în diferite părți ale intervalului de mișcare a acestuia sunt diferite.

În intervalul de mișcare de lucru, o forță de rezistență utilă R este aplicată la legătura antrenată, îndreptată împotriva vitezei verigii. Forța R este de obicei dată întotdeauna; poate fi constantă sau variabilă.

Dacă mecanismul are o închidere de putere a perechii superioare, atunci forța elastică P P a arcului acționează asupra verigii antrenate în aceeași direcție, care este comprimată în acest moment.

Din cauza mișcării neuniforme a tijei, apare o forță de inerție:

unde este masa tijei, este accelerația acesteia; forța Ra este îndreptată opus accelerației barei. Deoarece masa barei este constantă, legea (graficul) modificării forței coincide cu legea (graficul) modificării accelerației barei.

Rezultatul Q al tuturor forțelor aplicate barei este:

Dacă frecarea în perechea came-tijă este neglijată, atunci direcția forței P a presiunii camei asupra tijei coincide cu normala la profilul camei. Dacă nu se ia în considerare frecarea în ghidajul C, atunci pentru ca bara să se miște după o lege dată, este necesar ca în fiecare poziție a mecanismului forța P a presiunii camei asupra barei să fie egal cu

unde - unghiul dintre forța și direcția de mișcare a tijei - unghiul de transmitere a mișcării.

Dacă frecarea în rulmenții arborelui cu came nu este luată în considerare, atunci momentul de antrenare pe arborele cu came

unde este vectorul rază al profilului camei.

Autofrânare. Ținând cont de forțele de frecare în calculul forței mecanismului, este posibil să se identifice astfel de relații între parametrii mecanismului, în care, din cauza frecării, mișcarea verigii în direcția dorită nu poate începe, indiferent de magnitudinea forței motrice.

În majoritatea mecanismelor, autofrânarea este inacceptabilă, dar în unele cazuri este folosită pentru a preveni mișcarea spontană în sens opus (cric, unele tipuri de mecanisme de ridicare etc.).

unghiul de presiune. Unghiul de presiune pe legătura de pe partea de legătură este unghiul dintre direcția forței de presiune (reacție normală) pe legătura de pe partea de legătură și viteza punctului de aplicare a acestei forțe. Unghiul de presiune asupra legăturii din partea laterală a legăturii este notat cu. Adesea, însă, este luat în considerare un singur unghi de presiune. Apoi indicii din notație sunt omiși.

4. Analiza mișcării mecanismului sub acțiunea forțelor

Presiunile dinamice sunt forțe suplimentare care apar în perechi cinematice în timpul mișcării mecanismului. Aceste presiuni sunt cauza vibrațiilor unor părți ale mecanismului, ele fiind variabile ca mărime și direcție. Cadrul acestui mecanism suferă și presiuni dinamice, care au un efect dăunător asupra prinderilor sale și, prin urmare, perturbă legătura cadrului cu fundația. De asemenea, presiunile dinamice cresc forțele de frecare la punctul de sprijin al arborilor rotativi, cresc uzura rulmenților. Prin urmare, la proiectarea mecanismelor, ele încearcă să obțină rambursarea totală sau parțială a presiunilor dinamice (problema echilibrării forțelor de inerție ale mecanismelor).

Legătura mecanismului va fi considerată echilibrată dacă vectorul său principal și momentul principal al forțelor de inerție ale punctelor materiale sunt egale cu zero. Fiecare verigă a mecanismului separat poate fi dezechilibrata, dar mecanismul în ansamblu poate fi echilibrat total sau parțial. Problema echilibrării forțelor de inerție în mecanisme poate fi împărțită în două sarcini: 1) despre echilibrarea presiunilor în perechile cinematice ale mecanismului 2) despre echilibrarea presiunilor mecanismului în ansamblu pe fundație.

De mare importanță este echilibrarea legăturilor rotative. Un ușor dezechilibru al rotoarelor cu rotație rapidă și al motoarelor electrice provoacă presiuni dinamice mari asupra rulmenților.

Problema echilibrării corpurilor rotative constă într-o astfel de alegere a maselor lor, în care va exista o rambursare completă sau parțială a presiunilor inerțiale suplimentare asupra suporturilor.

Forța centrifugă de inerție rezultată:

Momentul rezultat al tuturor forțelor de inerție ale corpului față de planul care trece prin centrul de masă.

unde m este masa întregului corp,

Distanța centrului de masă corporală S față de axa de rotație;

Moment de inerție centrifugal în jurul axei de rotație și un plan perpendicular pe axa de rotație și care trece prin centrul de masă S al corpului.

Când corpul se rotește, unghiul dintre vectori și păstrează aceeași valoare tot timpul. Dacă forța de inerție rezultată și momentul rezultat al forțelor de inerție sunt egale cu zero, atunci corpul va fi complet echilibrat, ceea ce înseamnă că corpul în rotație nu exercită nicio presiune dinamică asupra suporturilor.

Aceste condiții vor fi îndeplinite numai atunci când centrul de masă al corpului se află pe axa de rotație, care va fi una dintre principalele sale axe de inerție. Dacă egalitățile (4.1) și (4.2) sunt satisfăcute simultan, atunci momentul de inerție centrifugal va fi egal cu zero. Dacă condiția (4.1) este îndeplinită, atunci corpul este considerat a fi echilibrat static; dacă condiția (4.2) este îndeplinită, atunci corpul este considerat a fi echilibrat dinamic.

Dezechilibrul static este măsurat prin momentul static.

G este greutatea corpului în rotație, n.

Dezechilibrul dinamic al unui corp în rotație este măsurat prin cantitate

În practică, un corp dezechilibrat este echilibrat cu contragreutăți. Corpurile rotative, la care lungimea totală a este mult mai mică decât diametrul lor, au momente de inerție centrifugă nesemnificative; prin urmare, este suficient să echilibrezi astfel de corpuri doar static.

Să presupunem că corpul A este dezechilibrat static. În cel mai simplu caz, contragreutatea este plasată pe o linie care trece prin centrul de greutate S, pe cealaltă parte a axei de rotație la o distanță de acesta. (Fig. 21)

Găsim masa contragreutății din ecuația (4.1):

În loc să instalați o contragreutate, puteți elimina o parte din masă. Valoarea masei îndepărtate se determină prin formula (4.5). Uneori planul de montaj al contragreutatii nu poate fi ales constructiv in planul de rotatie in care se afla masele dezechilibrate. În acest caz, două contragreutăți pot fi instalate în două plane perpendiculare pe axa de rotație, numite de obicei planuri de corecție, dar în acest caz este necesar să se excludă posibilitatea presiunii asupra suporturilor nu numai din forța de inerție rezultată, ci și din momentele forţelor de inerţie. Masele și contragreutățile se determină în conformitate cu formulele (4.1) și (4.2) din ecuații

Adăugând masele acestor contragreutăți, obținem

Echilibrarea completă a corpului rotativ se poate realiza și cu ajutorul a două contragreutăți situate în planurile arbitrare 1 și 2 și la distanțe arbitrare față de axa de rotație.

Corpurile rotative sunt de obicei proiectate astfel încât să fie echilibrate de la sine. Cel mai adesea, corpurile rotative sunt realizate sub forma unuia sau mai multor cilindri având o axă comună care coincide cu axa de rotație a corpului. Cu toate acestea, în multe cazuri, o astfel de formă nu poate fi realizată, iar un corp rotativ fără contragreutăți este dezechilibrat. Pentru a determina dimensiunea și poziția contragreutăților, este necesar să selectați o parte echilibrată a corpului conform desenului și să determinați pentru părțile rămase - genunchi, came etc. centrele lor de greutate, presupunând că masele acestor părți sunt concentrate în ele.

Să presupunem că pentru orice corp toate masele sale dezechilibrate sunt reduse la trei mase dezechilibrate (Fig. 22). Folosind metoda aducerii vectorului la un centru dat, orice număr de mase care se rotesc în planuri diferite pot fi echilibrate cu două contragreutăți. Fie centrele de greutate ale maselor și să fie situate în trei plane perpendiculare pe axa de rotație. Condițiile de absență a presiunii asupra lagărelor din vectorul principal și momentul principal față de centrul de referință O 1 al forțelor de inerție centrifugă sunt exprimate prin ecuațiile:

Construim poligoane de vectori forță și vectori de moment (Fig. 22 d, e). Echilibrarea în primul caz este vectorul reprezentat în planul 2 de vector (Fig. 22 c), iar în al doilea - vectorul (Fig. 22 e), ilustrând momentul rotit al unei perechi de vectori situate în planul 1, şi situate în planul 2. Fiecare dintre ele au dimensiuni egale. Astfel, masele date și vor fi complet echilibrate de două mase situate de-a lungul planului 1 și de-a lungul rezultantei din planul 2. Din cele de mai sus rezultă că:

1.) orice număr de mase rotative situate în același plan de rotație este echilibrat de o contragreutate situată în același plan, sub rezerva condiției de echilibru

2.) orice număr de mase situate în planuri diferite de rotație este echilibrat de două contragreutăți instalate în două plane arbitrare perpendiculare pe axa de rotație, sub rezerva a două condiții de echilibru:

Pentru a echilibra un mecanism plat pe fundație, este necesar și suficient să selectați masele legăturilor acestui mecanism în așa fel încât centrul de masă comun al legăturilor sale mobile să rămână nemișcat:

iar momentele de inerție centrifuge ale maselor legăturilor în jurul axelor x și z, y și z au fost constante:

Dacă aceste condiții sunt îndeplinite, vectorul principal al forțelor de inerție și momentele principale ale forțelor de inerție în jurul axelor x și y vor fi echilibrate. Momentul principal al forțelor de inerție în jurul axei z, perpendicular pe planul de mișcare al mecanismului, este echilibrat de momentul forțelor de antrenare și al forțelor de rezistență pe arborele principal al mașinii. În practică, la echilibrarea mecanismelor, condițiile de mai sus (4.9) și (4.10) sunt parțial satisfăcute.

Să fie dat, de exemplu, mecanismul ABCD cu patru legături articulate (Fig. 23), este necesar să se echilibreze doar vectorul principal al forțelor de inerție. Să notăm masele legăturilor AB, BC și, respectiv, CD, prin și; lungimea legăturilor - prin și și distanța centrelor de greutate și aceste legături din punctele A, B și C - prin și. Pentru a îndeplini condiția (4.9.), este necesar ca centrul comun de masă S al mecanismului să fie pe linia AD, fie între punctele A și D, fie în spatele acestora. În acest caz, centrul de masă al mecanismului S în timpul mișcării acestuia va rămâne nemișcat și, prin urmare, vectorul principal al forțelor de inerție ale mecanismului va fi echilibrat.

Masele legăturilor și pozițiile centrelor lor de greutate trebuie selectate astfel încât

Dacă mecanismul constă din n verigi mobile, atunci la rezolvarea problemelor de selectare a maselor mecanismului care satisfac condiția de echilibru a vectorului principal al forțelor de inerție ale mecanismului, avem 2n mărimi necunoscute; ecuațiile care leagă aceste mărimi pot fi compilate (n-1). După o alegere arbitrară a valorilor (n + 1), valorile rămase primesc anumite valori. În mecanismul studiat, numărul de legături mobile este n=3, numărul de valori selectate este 2n=6, iar numărul de ecuații independente este n-1=2. Astfel, având în vedere, de exemplu, valorile m 3 și s 3 , din ecuația (4.12) obținem valoarea m 2 s 2 , în care una poate fi dată una dintre necunoscute și obținem cealaltă. Înlocuind valorile obținute în ecuația (4.11), determinăm valoarea lui m 1 s 2, în care este posibil să se stabilească și o valoare. Ecuațiile (4.11) și (4.12) pentru diferite atribuiri inițiale pot fi utilizate pentru a obține trei variante de scheme pentru un mecanism echilibrat cu patru legături. 23 (a, c, e). Prin urmare, dacă presupunem că locația centrului de greutate al legăturii în spatele balamalelor sale corespunde, așa cum ar fi, cu instalarea unei contragreutate, atunci putem spune că problema echilibrării vectorului principal al forțelor de inerție a mecanismului unui mecanismul cu patru brațe articulat poate fi rezolvat prin instalarea contragreutăților pe două dintre verigile sale.

În mod similar, este posibil să se rezolve problema selectării maselor de legături individuale pentru a echilibra șase legături articulate și orice mecanism format prin stratificarea grupurilor cu două legături. Având ecuațiile date (9.) poate fi înlocuită cu o ecuație vectorială

Unde r s este un vector care definește poziția centrului comun de masă.

Condiția (4.13) este îndeplinită, în special, când r s =0; această condiție conduce la o metodă de selectare a mecanismelor cu legături situate simetric de mase egale.

Figura 24 prezintă diagrame ale mecanismelor cu manivelă-glisor simetric și cu patru brațe articulate. În cazurile în care amplasarea legăturilor în mecanisme simetrice este foarte greoaie sau selectarea maselor este nepractică din punct de vedere structural, se utilizează metoda de instalare a contragreutăților.

Să fie, de exemplu, să se echilibreze doar vectorul principal al forțelor de inerție ale mecanismului manivelă-glisor, a cărui schemă este prezentată în figura 25. Să notăm masele manivelei 1, bielei 2 și slider 3 prin m 1, m 2, m 3 și le vom considera concentrate, respectiv, în centrele de greutate S 1 , S 2 și legăturile B. Instalăm o contragreutate pe dreapta AB în punctul D și îi determinăm masa m pr din condiția ca centrul de greutate al maselor m pr, m 2 și m 3 să coincidă cu punctul A. Din ecuația momentelor statice relativ la punctul A avem

Masa contragreutății instalate în punctul C al manivelei se determină din condiția ca centrul de greutate al maselor să coincidă cu punctul O. Din ecuația momentelor statice față de punctul O găsim

Razele s și c ale contragreutăților sunt alese arbitrar. După instalarea contragreutăților, centrul de masă al mecanismului în toate pozițiile sale va coincide cu punctul O și, prin urmare, va rămâne nemișcat pe toată durata funcționării. Astfel, două contragreutăți și echilibrează complet toate forțele de inerție ale mecanismului considerat. Cu toate acestea, o astfel de echilibrare completă a forțelor de inerție ale mecanismelor manivelă-glider este rar utilizată în practică, deoarece cu o valoare mică a razei c, masa este foarte mare, ceea ce duce la apariția unor sarcini suplimentare în perechile cinematice. și legăturile mecanismului. Cu o valoare mare a razei c, dimensiunile totale ale întregului mecanism cresc foarte mult. Prin urmare, ele sunt adesea limitate doar la o echilibrare aproximativă a forțelor de inerție. Deci, în mecanismele manivelă-glider, metoda de instalare a unei contragreutate pe manivelă este cea mai comună metodă pentru echilibrarea aproximativă a forțelor de inerție. În aceste mecanisme, în practică, se folosește adesea echilibrarea doar a masei manivelei și a unei părți din masa bielei.

La rezolvarea unor probleme de dinamică a unui mecanism cu un grad de libertate, este posibil să se aplice legea schimbării energiei cinetice, care este formulată astfel: creșterea energiei cinetice a mecanismului la deplasarea sa finală este egală. la suma algebrică a muncii tuturor forțelor date.