Ce material este folosit în scaunele elicopterului. Scaune pentru elicopter. Provocările tehnologice includ

ELICOPTER Planor și echipament de cabină

1.GENERAL

Fuzelajul este un semi-monococ integral metalic de secțiune variabilă, format dintr-un cadru și piele. Fuzelajul este baza la care sunt atașate toate unitățile elicopterului, găzduiește echipamentul, echipajul și sarcina utilă.

Designul fuselajului asigură dezmembrarea operațională a acestuia, ceea ce simplifică repararea și transportul elicopterului. Are doi conectori constructivi (vezi Fig. 2.16) și include un nas și o parte centrală, un braț de coadă și un braț de capăt cu caren.

Principalele materiale de constructie sunt: tabla de duraluminiu placata D16AT din foi de 0,8 mm grosime din care este realizata pielea exterioara, duraluminiu intarit B95 si aliaje de magneziu.

În proiectarea multor unități, sunt utilizate ștanțare din aliaje de aluminiu, piese turnate din oțel și aliaje neferoase, precum și profile extrudate. Componentele și piesele individuale sunt realizate din oțeluri aliate.

Materialele sintetice sunt folosite pentru izolarea fonică și finisarea cabinelor.

2. FUZELAJ AVANT

Partea din față a fuzelajului (Fig. 2.1), care este cabina de pilotaj, este un compartiment lung de 2,15 m, care conține scaunele pilotului, comenzile elicopterului și ale motorului, instrumente și alte echipamente. Partea sa din față formează un felinar care oferă vizibilitate echipajului. Cabina echipajului este separată de compartimentul de marfă prin cadrul nr. 5H cu o ușă.

La dreapta și la stânga sunt amplasate blisterele glisante 2. În tavanul cabinei există o trapă de acces la centrala electrică, care este închisă cu un capac care se deschide în sus. Pe podeaua cabinei se află pârghii de comandă a elicopterului și scaune pentru piloți, iar în ușa de intrare în cabină este instalat un scaun de inginer de zbor. În spatele scaunelor dintre cadrele nr. 4N și 5N se află compartimente pentru baterii și rafturi pentru echipamente radio și electrice.

Cadrul arcului este format din cinci rame Nr. 1N - 5N, grinzi longitudinale, stringere, rigidizări ștanțate și un cadru de baldachin. Din punct de vedere tehnologic, arcul este împărțit în podea, panouri laterale, tavan, baldachin, blistere glisante și cadru nr. 5H.

Podeaua cockpitului (Fig. 2.2) de construcție cu nituri este alcătuită dintr-un set de părți inferioare de cadre, grinzi longitudinale și stringere. Cadrul electric este fixat cu profile de colț și armat cu profile și diafragme în locurile decupărilor și de fixare a unităților.

Pardoseala și pielea exterioară din foi de duraluminiu sunt atașate de cadru. Pe partea superioară a podelei de-a lungul axei de simetrie, între stringers nr. 3, sunt instalate două foi de duraluminiu ondulat.

S-au realizat trape în podea și pielea exterioară a podelei pentru montarea unităților, accesul la nodurile și îmbinările tijelor sistemului de control elicopter, la punctele de atașare ale trenului de aterizare frontal, șuruburile de andocare ale cadrului nr. 5H și țevile. a sistemului de incalzire si ventilatie.

În pielea exterioară dintre cadrele nr. 2N și ZN au fost realizate trape 10 pentru instalarea luminilor de aterizare și rulare MPRF-1A. Pe elicopterele Mi-8P, sub podeaua cabinei dintre cadrele nr. 4N și 5N, este instalată un al doilea far intermitent MSL-3.

Orez. 2.2. Fuzelajul frontal al podelei cabinei:

1, 5, 6, 11 - deschideri pentru comenzi elicoptere; 2 - orificiu pentru cablajul electric al tabloului de bord; 3 - suprapuneri; 4 - orificiu pentru conducta sistemului de incalzire; 7 - trapa pentru apropierea amortizorului trenului de aterizare fata; 8 - trape de montaj si inspectie; 9 - o trapă pentru un far intermitent; 10 - trape pentru faruri.

Pentru a proteja podeaua de uzură, sub pedalele de control direcțional sunt instalate patru plăcuțe 3 din lemn delta. Pe podea sunt montate suporturi pentru atașarea scaunelor, unităților de comandă elicopter, tablourilor de bord și o consolă pentru pilot automat.

Panourile laterale sunt realizate din rigidizări ștanțate, profile și înveliș din duraluminiu. Rigidizările ștanțate împreună cu profilele de magneziu turnate formează ramele deschiderilor pentru blisterele glisante din dreapta și din stânga.

Profilele de cauciuc sunt instalate de-a lungul marginilor din față și din spate ale deschiderilor pentru a etanșa cabina de pilotaj. În exterior, deasupra deschiderilor și în fața acestora, sunt atașate jgheaburi pentru scurgerea apei. În partea superioară a etanșării cadrului deschiderilor sunt montate din interior mecanisme pentru evacuarea de urgență a blisterelor.

În partea dreaptă și stângă între cadrele nr. 4H și 5H, compartimentele sunt realizate pentru a găzdui bateriile (două pe fiecare parte). Compartimentele sunt închise din exterior cu capace care sunt blocate cu încuietori cu șurub. Capacele sunt rabatabile și, pentru ușurință în utilizare, sunt ținute în poziție orizontală de două tije de oțel. Ghidajele sunt instalate în compartimentele de-a lungul cărora se deplasează containerele cu baterii. Suprafețele interioare ale compartimentelor bateriilor sunt lipite cu material termoizolant. Sub blisterele dintre cadrele nr. 1H și 2H sunt instalate lumini de navigație BANO-45. În partea stângă, în fața compartimentelor bateriilor, există decupaje pentru conectorii 4 pentru alimentarea aerodromului (vezi Fig. 2.1).

Tavanul cockpitului este realizat din rigidizări ștanțate, un set longitudinal și transversal de diafragme, profile și înveliș din duraluminiu. Pielea este nituită pe cadru cu nituri speciale cu vârfuri pentru a preveni alunecarea picioarelor la întreținerea centralei electrice.

Există o trapă în tavan pentru accesul la centrala electrică. Designul trapei și capacului oferă protecție împotriva pătrunderii apei în cockpit.

Capacul canalului nituit este montat pe două balamale 1 (Fig. 2.3). În prima balama este montat un zăvor cu arc, care blochează automat capacul în poziția deschis. La deschiderea capacului, nervura profilată 10 cu secţiunea sa teşită apasă axa zăvorului 13 până când axa, sub acţiunea arcului 12, trece în secţiunea dreaptă a nervurii, după care capacul trapei este blocat.

Orez. 2.3. Trapă de acces la centrala electrică:

1 - balamale pentru trapa; 2 - opriri; 3 - buton de blocare; 4 - furculiță; 5 - reglare ambreiaj; 6 - arbore, 7 - zăvor; 8 - cârlig; 9 - mâner; 10 - nervură profilată; 11 - știft de blocare; 12 - primăvară; 13 - zăvor.

Când închideți capacul gurii de vizitare, trebuie mai întâi să apăsați capătul proeminent al zăvorului și să mutați axa dincolo de marginea profilată a buclei balamalei. În poziția închis, capacul trapei este fixat cu o încuietoare. Mecanismul de blocare constă dintr-un mâner 9 cu dispozitiv de blocare, o furcă 4, un ambreiaj de reglare 5 și un arbore cu două picioare 6. La deschiderea capacului trapei, apăsați butonul de blocare 13, decuplați-l pe acesta din urmă de cârligul 5 și apoi întoarceți mânerul în jos. În acest caz, arborele se va întoarce în sensul acelor de ceasornic, iar labele vor elibera capacul. Există două ferestre de vizualizare în capacul trapei pentru observarea vizuală în zbor a stării tunelurilor de admisie a aerului motorului. Etanșarea trapei în poziție închisă este asigurată de garnituri de cauciuc, care sunt presate de un profil special atașat de trapă în jurul perimetrului. În cazul încălcării etanșeității trapei, eliminarea se realizează prin ambreiajul de reglare 5 al tijei de control a blocării.

Cadrul numărul 5H. Partea din față a fuzelajului se termină cu un cadru de andocare nr. 5H (Fig. 2.4). Cadrul este un perete din duraluminiu tivit de-a lungul perimetrului cu un profil de colț presat, a cărui grindă de capăt formează o flanșă pentru îmbinarea cu partea centrală a fuzelajului. Peretele este armat cu un set longitudinal și transversal de profile unghiulare. De-a lungul axei de simetrie din peretele cadrului s-a făcut o deschidere pentru ușa din față a carlingului. Deschiderea este marginita cu un colt din duraluminiu presat, de care se fixeaza cu suruburi un profil de cauciuc.

Rafturile pentru instalarea echipamentelor sunt atașate de peretele frontal al cadrului pe ambele părți ale ușii. În partea stângă a peretelui din partea de sus și de jos există găuri pentru trecerea tijelor și cablurilor pentru controlul elicopterului. Pe partea dreaptă și stângă a peretelui cadrului nr. 5H, sunt instalate plăci speciale pe partea laterală a compartimentului de marfă pentru a asigura siguranța zborului. Pe partea stângă din spate a peretelui cadrului nr. 5H este atașată o carcasă cu capace detașabile, care cuprinde sistemul de tije și culbutori pentru controlul cablajelor elicopterului și echipamentelor electrice. Un scaun rabatabil este atașat de carcasă. În varianta de transport, în partea dreaptă a ușii din partea laterală a compartimentului de marfă, pe perete este nituită o cutie, în care sunt amplasate containere cu baterii 3 (vezi Fig. 2.1). Cutia este prevazuta cu ghidaje si se inchide cu capace cu inchidere cu surub.

Usa cockpitului este realizata sub forma unei placi din duraluminiu. Este atârnat pe balamale și echipat cu un lacăt cu două mânere, iar două încuietori - supape sunt instalate pe partea laterală a cockpitului. Un micro-vizor optic este instalat în partea de sus a ușii. În pragul ușii dintre cadrele nr. 4H și 5H este instalat un scaun rabatabil al tehnicianului de bord cu centuri de siguranță.

Copertina cockpitului este formată dintr-un cadru și geam. Cadrul felinarului este asamblat din profile din duraluminiu, rigidizări și cadre de față, fixate împreună cu șuruburi și nituri.

Orez. 2.4. Cadrul nr. 5H

Lanterna este vitrata cu sticla organica orientata, cu exceptia a doua parbrize fata 1 (vezi Fig. 2.1) (stânga si dreapta), din sticla silicata, care sunt incalzite electric si dotate cu stergatoare. De-a lungul perimetrului sticla este marginita cu profile de cauciuc, introdusa in rame de magneziu turnat si presata prin placarea din duraluminiu cu suruburi cu piulite speciale. După instalare, pentru etanșeitate, marginile ramelor din interior și exterior sunt acoperite cu etanșant VITEF-1.

Blisterul (Fig. 2.5) este un cadru turnat din aliaj de magneziu, în care este introdusă sticlă organică convexă 14. Sticla este fixată de cadru cu șuruburi prin căptușeală din duraluminiu 11 și o garnitură de cauciuc. Blisterele sunt echipate cu mânere 12 cu știfturi blocabile 7 conectate la pârghiile 13 prin cabluri 8. Blisterele din stânga și din dreapta pot fi deschise doar din cockpit.

Blisterele sunt mutate înapoi de-a lungul ghidajelor superioare și inferioare realizate din profile speciale.

Profilele de ghidare interioare superioare 5 sunt montate pe bile care sunt amplasate în cuști de oțel. Profilul exterior de ghidare în formă de U 6 are console cu urechi pentru știfturile de blocare ale mecanismului de eliberare de urgență a blisterului și găurire cu pas de 100 mm pentru bolțul 7 al închizătorului pentru fixarea blisterului în poziții extreme și intermediare. În partea inferioară a cadrului blisterului există caneluri în care profilele de ghidare inferioare 9 alunecă de-a lungul plăcuțelor de pâslă, fixate cu șuruburi de cadrul de deschidere.

Fiecare blister poate fi aruncat în caz de urgență folosind mânerul situat deasupra blisterului în interiorul cockpitului. Pentru a face acest lucru, mânerul trebuie tras în jos, apoi sub acțiunea arcurilor 1, știfturile de blocare 2 vor ieși din urechile consolelor 3, după care blisterul trebuie împins afară. În profilele inferioare ale ramelor deschiderilor există fante pentru alimentarea cu aer cald a blisterelor. Pe blisterul din stânga, în partea de jos este instalat un senzor vizual de înghețare.

Orez. 2.5. Blister glisant:

1 - primăvară; 2 - știft de blocare; 3 - suport; 4 - maner pentru eliberarea de urgenta a veziculelor; 5 - profile de ghidaj interne; 6 - profil de ghidaj exterior; 7 - pin; 8 - cablu; 9 - profile de ghidare inferioare; 10 - tampon de pâslă; 11 - căptușeală; 12 - mâner; 13 - pârghie; 14 - sticla; 15 - mânerul exterior al blisterului.

3. FUZELAJ CENTRAL

Informații generale. Partea centrală a fuzelajului (Fig. 2.6) este un compartiment situat între cadrele nr. 1 și 23. Este format dintr-un cadru, piele de duraluminiu de lucru și unități de putere. Cadrul este format dintr-un set transversal și longitudinal: setul transversal include 23 de cadre, inclusiv cadrele nr. 1 și 23 - andocare, cadrele nr. 3a, 7, 10 și 13 - putere și toate celelalte cadre de construcție ușoară (normale) . Setul longitudinal include grinzi și grinzi.

Cadrele oferă o formă dată a fuzelajului în secțiune transversală și percep sarcinile din forțele aerodinamice, iar cadrele de putere, pe lângă sarcinile de mai sus, percep sarcini concentrate de la unitățile de elicopter atașate acestora (șasiu, centrală electrică a cutiei de viteze principale). ).

Din punct de vedere tehnologic, partea centrală este asamblată din panouri separate: podeaua de marfă 15, panourile laterale 3.5 și panoul de tavan 4, compartimentul din spate 7.

Orez. 2.6. Partea centrală a fuzelajului:

1 - punctul de atașare al amortizorului trenului de aterizare față; 2 - usa culisanta; 3 - panou lateral stâng; 4 - panou de tavan; 5 - panou lateral dreapta; 6 - punctul de fixare al amortizorului trenului principal de aterizare; 7 - compartiment spate; 8 - uși pentru trapa de marfă; 9 - punctul de prindere al lonjelii piciorului principal al șasiului; 10 - montarea arborelui axului piciorului principal al șasiului; 11, 12, 13, 14 - puncte de fixare ale rezervorului extern de combustibil; 15 - panou podea compartimentului de marfă; 16 - punctul de atașare al lonjeroanei piciorului din față al șasiului.

a - un orificiu pentru conducta de admisie a aerului din compartimentul de marfă; b - orificiu pentru conducta de aer termic; c - orificiu pentru conducta sistemului de incalzire si ventilatie; g - noduri de rezervă; d - puncte de prindere pentru benzile de fixare ale rezervoarelor de combustibil exterior; e - punctul de fixare al dispozitivului de acostare.

În partea centrală, între cadrele nr. 1 și 13, există o cabină de marfă, care se termină în spate cu o trapă de marfă, iar între cadrele nr. 13 și 21 se află un compartiment din spate cu clapete de marfă 5. În spatele cadrului nr. 10 există o suprastructură care trece lin în brațul de coadă. În versiunea pentru pasageri, compartimentul dintre cadrele nr. 1 și 16 este ocupat de habitaclu, în spatele căruia se află camera de bagaje. Motoarele sunt situate deasupra compartimentului de marfă între cadrele nr. 1 și y, iar cutia de viteze principală este situată între cadrele nr. 7 și 10. În suprastructura dintre cadrele nr. 10 și 13 există un rezervor de combustibil consumabil, iar între cadrele nr. 16 și 21 - un compartiment radio.

Orez. 2.7. Cadrele părții centrale a fuzelajului:

a - cadru de putere nr. 7; b - cadru motor Nr. 10; c - cadru motor Nr. 13; g - cadru normal; 1 - fascicul superior; 2 - parte laterală; 3 - montaj; 4 - partea inferioară; 5 - parte arcuită; 6 - inel de ancorare.

Toate celelalte cadre, cu excepția cadrelor de andocare, sunt realizate din compozit, inclusiv partea superioară, două laterale și părțile inferioare. Aceste părți ale cadrelor, precum și stringers, sunt incluse în proiectarea panourilor și, în timpul asamblarii, părțile cadrelor sunt unite între ele, formând un cadru portant al părții centrale a fuzelajului.

Cele mai încărcate elemente ale părții centrale a fuzelajului sunt ramele electrice nr. 7, 10 și 13, precum și panoul de podea. Cadrele de putere nr. 7 și 10 (Fig. 2.7) sunt realizate din piese forjate mari din aliajul AK-6, piese presate și tablă, care formează un profil închis, inclusiv grinda superioară 1, doi pereți laterali 2 și partea inferioară 4.

Grinda superioară este formată din două părți legate prin șuruburi de oțel în planul de simetrie. La colțurile grinzilor există găuri pentru șuruburile cadrului cutiei de viteze principale.

Îmbinarea grinzii superioare a cadrului nr. 7 cu pereții laterali s-a realizat folosind piepteni frezați și două șuruburi amplasate orizontal, iar îmbinarea pereților laterali ai cadrului nr. 10 cu grinda superioară s-a realizat cu ajutorul unei flanșe și șuruburi amplasate vertical. Părțile inferioare ale cadrelor nr. 7 și 10 constau din pereți și 4 colțuri nituite pe acesta, formând un profil în I în secțiune transversală. La capetele grinzilor se instalează fitinguri de andocare 3 ștanțate din aliaj AK-6, cu care grinzile inferioare ale cadrelor sunt unite de pereții laterali cu șuruburi din oțel.

Pe partea exterioară a cadrului nr. 7, punctele de atașare din oțel pentru rezervoarele externe de combustibil sunt instalate pe ambele părți. Pe cadrul nr. 10, sunt instalate unități combinate pentru fixarea simultană a barelor de suspensie ale trenului principal de aterizare și a dispozitivelor de ancorare. În plus, în partea inferioară a cadrului pe ambele părți există puncte de atașare din spate pentru rezervoarele de combustibil exterioare.

Cadrul nr. 13 cu design nituit este realizat din tablă duraluminiu și profile de colț extrudate. Partea inferioară a cadrului este realizată din trei forjate din aliaj AK-6, prinse împreună. Cu pereții laterali ai cadrului, partea inferioară este nituită cu ajutorul fitingurilor, în care există găuri pentru instalarea inelelor de ancorare 6. Un cadru înclinat este atașat la partea inferioară a cadrului nr. 13, care închide compartimentul de marfă și este marginea electrică a trapei de marfă. Are două noduri pe fiecare parte pentru agățarea clapetelor de marfă.

În partea superioară a cadrului nr. 13 este instalată o porțiune arcuită 5, care face parte din suprastructura fuzelajului, este ștanțată din tablă duraluminiu și are crestături pentru trecerea cordonilor.

Cadrele ușoare (normale) (vezi Fig. 2.7) sunt similare ca design și au un profil în formă de Z în secțiune transversală. Părțile superioare și laterale ale ramelor sunt ștanțate din tablă duraluminiu și sunt îmbinate împreună cu suprapuneri. Ramele sunt întărite cu un profil unghiular de-a lungul conturului interior, iar crestăturile pentru stringere sunt realizate de-a lungul conturului exterior.

Părțile inferioare ale cadrelor normale au coarde superioare și inferioare realizate din profile unghiulare și tee, la care este nituit un perete din tablă duraluminiu. Fitingurile ștanțate din aliaj AK-6 sunt nituite la capetele părților inferioare ale ramelor, cu ajutorul cărora sunt nituite pe pereții laterali ai ramelor.

În exterior, pe partea tribord pe cadrul nr. 8, pe partea stângă între cadrele nr. 8 și 9, precum și pe cadrul nr. 11, iar pe ambele părți există noduri dee pentru atașarea benzilor rezervoarelor de combustibil exterioare. De jos, de-a lungul părților inferioare ale cadrelor, sunt instalate noduri aeriene din oțel ZOHGSA pentru atașarea șasiului. Pe cadrul nr. 1, de-a lungul axei longitudinale a elicopterului, este instalat punctul de atașare al barei de suspensie din față, iar pe părțile laterale ale cadrului și grinzile longitudinale ale podelei, sub cric sunt nituite noduri cu cuiburi sferice. suporturi. Pe cadrul nr. 2 sunt instalate puncte de atașare pentru lonjele trenului de aterizare din față. Pe cadrul nr. 11 sunt instalate puncte de atașare pentru arborele de osie, iar pe cadrul nr. 13 sunt instalate puncte de atașare pentru barele trenului principal de aterizare.

În panoul de tavan dintre cadrele nr. 7 și 13, precum și în panourile laterale, există șanțuri din profile speciale de colț din duraluminiu D16T cu teșituri pentru a îmbunătăți lipirea cu pielea. Livrările rămase sunt instalate din profile de colț.

Podeaua de marfă (Fig. 2.8) a unei structuri nituite este formată din părțile inferioare ale cadrelor, grinzi longitudinale 11, stringere, pardoseală din tablă ondulată 338 AN-1 și înveliș exterior din duraluminiu. Partea longitudinală mijlocie a pardoselii, situată între cadrele nr. 3 și 13, este întărită cu elemente transversale rigide și fixată cu șuruburi cu piulițe de ancorare de profile longitudinale speciale. Profilele de colț din tablă duraluminiu D16AT și L2.5 sunt nituite deasupra podelei de-a lungul părților laterale ale podelei, cu ajutorul cărora panourile laterale sunt conectate la podeaua compartimentului de marfă. Zonele de încărcare pe podea de la vehiculele pe roți transportate sunt întărite cu două profile longitudinale în formă de jgheab. Pentru a asigura încărcătura transportată pe podea de-a lungul părților laterale, sunt instalate 27 de noduri de acostare 5.

Cadrele și grinzile din locurile în care sunt instalate unitățile de ancorare au console și fitinguri ștanțate din aliaj AK6. Pe cadrul nr. 1 de-a lungul axei de simetrie a podelei de marfă există un nod 1 pentru fixarea rolelor troliului electric LPG-2 la tragerea sarcinilor în cabină. La locul de instalare a troliului electric LPG-2 pe peretele grinzii longitudinale

este ranforsata o garnitura stantata din aliaj AK6, in a carui flansa se afla doua gauri filetate pentru placa 2 suruburi de fixare pentru baza troliului electric LPG-2. Pe podeaua dintre cadrele nr. 1 și 2 este instalată o carcasă pentru a proteja rolele și cablurile troliului electric LPG-2, iar în deschiderea ușii glisante există două orificii pentru fixarea unei scări de intrare detașabilă.

În pereții grinzilor longitudinale ale podelei de marfă de la cadrul nr. 5, precum și în peretele cadrului nr. 1 din partea tribord, există găuri pentru conductele 12 ale sistemului de încălzire și ventilație al cabinelor. Pereții din jurul găurilor sunt întăriți cu margini ștanțate din aliaj AK-6. Pe partea stângă și dreaptă a podelei între cadrele nr. 5 și 10 există leagăne pentru rezervoare suplimentare de combustibil.

Orez. 2.8. Panoul podelei cabinei de marfă:

1 - punct de prindere pentru role troliu electric; 2 - placa sub baza troliului electric; 3 - noduri de acostare; 4 - trapa pentru antena ARC-9; 5, 8 - trape la supapele de închidere ale sistemului de combustibil; 6 - trapa de montaj; 7 - trapa la zăvorul cablului pentru curățarea suspensiei exterioare; 9, 17, 23 - trape tehnologice; 10 - trapa pentru antena ARK-UD; 11 - grinzi de cadru de podea; 12 - conducta sistemului de încălzire; 13 - punctele de prindere ale lonjeroanelor amortizorului trenului de aterizare față; 14 - o nișă pentru cadrul antenei ARK-9; 15 - decupaje pentru conductele rezervoarelor suplimentare de combustibil; 17 - puncte de prindere ale suspensiei exterioare; 18 - suporturi pentru ascensoare hidraulice; 19 - punctele de prindere ale lonjeroanelor trenului principal de aterizare; 20 - racordurile de control al trapei conductelor sistemului de combustibil; 21 - puncte de atașare ale semiaxelor trenului principal de aterizare; 22 - punctul de atașare al amortizorului trenului de aterizare față.

În podeaua de încărcare dintre cadrele nr. 5 și 6 sunt instalate puncte de atașare pentru antena buclă ARK-9, iar între cadrele nr. 8 și 9 sunt instalate puncte de atașare pentru amplificatorul de antenă și unitatea de antenă ARK-UD.

În pardoseală există trape de montaj și tehnologice, închise cu capace pe șuruburi cu piulițe de ancorare. De-a lungul axei de simetrie în partea detașabilă a podelei există trape 4 pentru inspecție și acces la antena buclă ARC-9, supapele de combustibil 5 și 8, unitatea de antenă ARC-UD și amplificatorul de antenă și mânerul pentru fixarea exterioară. suspensie în poziție retrasă.

Pe elicopterele Mi-8T din ultima serie, în podeaua de marfă între cadrele nr. 8 și 9, a fost realizată o trapă pentru trecerea liniilor de suspensie de cabluri externe cu o capacitate de încărcare de 3000 kg.

Când lucrați cu o suspensie exterioară, trapa are un gard. Nodurile de suspensie externe ale cablurilor sunt amplasate în interiorul compartimentului de marfă pe grinzile superioare ale cadrelor nr. 7 și 10. În poziția de depozitare, suspensia se ridică până la tavanul compartimentului de marfă și este fixată cu un încuietor DG-64M și un cablu la un suport special instalat între cadrele nr. 10 și 11. Slingurile de marfă se potrivesc în cutia de marfă. Apărătoarea este pliată și, cu ajutorul amortizoarelor din cauciuc, este atașată în spatele scaunului de aterizare în clapeta din stânga pentru marfă. Trapa din podeaua compartimentului de marfă este închisă cu capace pereche (interne și externe) din compartimentul de marfă.

Panourile laterale (vezi fig. 2.6) sunt nituite din părțile laterale ale cadrelor (normale), din profilele de colț și din învelișul din duraluminiu. Părțile din spate ale panourilor se termină cu un cadru înclinat. Pe panourile din dreapta și din stânga sunt cinci ferestre rotunde cu sticlă organică convexă, cu excepția primei ferestre din stânga vitrate cu sticlă organică plană. Ochelarii sunt fixați de ramele din magneziu turnat cu șuruburi cu piulițe speciale și etanșați de-a lungul conturului cu garnituri de cauciuc, iar marginile ramelor sunt acoperite cu material de etanșare în interior și în exterior după ce sticla este instalată.

Pe partea stângă a panoului între tocurile nr. 1 și 3 există o deschidere pentru ușa glisantă 2, marginită cu un cadru din profile duraluminiu. În partea superioară a ușii, pe partea laterală a compartimentului de marfă, sunt instalate noduri pentru o scară de frânghie, iar deasupra ușii este atașată un jgheab pentru scurgerea apei.

Ușa (Fig. 2.9) a unei structuri nituite este realizată dintr-un cadru și piese exterioare și interioare nituite pe ea, instalate pe ghidajele inferioare și superioare, de-a lungul cărora alunecă înapoi pe bile și role. Ghidajul superior 11 este un profil în formă de U, în care sunt instalate patinul 14 și două rânduri de bile 12. Suporturile 15 sunt nituite pe patină, care sunt conectate la ușă prin știfturi de blocare 13 montate pe ușă. În poziția deschisă, ușa este ținută de un zăvor cu arc montat pe partea laterală a fuzelajului din exterior.

Orez. 2.9. Ușă glisantă:

1 - zăvor; 2 - arc știft; 3, 4 - mânere pentru resetarea de urgență a ușii; 5 - cablu; 6 - sticla; 7 - mâner interior al ușii; 8 - arcuri; 9 - naiba; 10 - mâner exterior al ușii; 11 - ghid superior; 12 - rulmenti cu bile; 13 - știft de blocare; 14 - derapaj; 15 - suport; 16 - rolă.

Ușa are o fereastră rotundă cu sticlă organică plană și este dotată cu două încuietori. Pe marginea frontală a părții din mijloc a ușii este instalată o încuietoare cu două mânere 10 și 7 (exterior și intern).

În partea superioară a ușii este montat o încuietoare cu știft, pentru căderea de urgență a ușii, cu mânerele interioare și exterioare 3 și 4. Încuietoarea superioară este conectată cu încuietoarea din mijloc prin cabluri, iar când încuietoarea superioară este deschisă, încuietoarea din mijloc se deschide simultan. În caz de cădere de urgență a ușii, este necesar să rotiți mânerul exterior sau interior înapoi în direcția săgeții, în timp ce știfturile de blocare 13 ale broașterii superioare ies din orificiile consolelor, iar zăvorul 9 al ușii. încuietoarea din mijloc este decuplată de cablul 5, după care ușa trebuie împinsă afară.

Pentru a preveni deschiderea spontană a ușii în zbor, pe ea este instalat un dispozitiv care blochează ușa în poziție închisă.

Panoul de tavan (Fig. 2.10) este format din părțile superioare ale cadrelor, stringere și mantale, nituite împreună. În cadrele ușoare (normale), s-au făcut crestături pentru trecerea cordonilor, iar de-a lungul ramelor nr. 3, 3a, 7, 10 s-au tăiat și îmbinate șanțurile prin curele dințate din tablă duraluminiu. Căptușeala panoului de tavan între cadrele nr. 1 și 10 este realizată din tablă de titan, iar între cadrele nr. 10 și 13 este din tablă duraluminiu. În căptușeala panoului de tavan între cadrele nr. 9 și 10 se fac găuri pentru unghiurile hidranților de incendiu ai sistemului de combustibil, iar între cadrele nr. 11 și 12 - trapa 6 pentru pompele de combustibil ale rezervorului de alimentare. Pe carcasă se montează jgheaburi din profile extrudate și se realizează găuri pentru conductele de drenaj pentru curgerea apei.

Pe partea de sus a ramelor panoului de tavan sunt instalate următoarele noduri: pe cadrul nr. 3 - patru noduri 1 pentru fixarea motoarelor, pe cadrele nr. 5 și 6 - nodurile 2 și 3 pentru fixarea dispozitivului de fixare a motorului cu cutia de viteze scoasă, pe ramele nr. 6 și 7 - nodurile 5 pentru fixarea cadrului nr. 1 al capotei, nodul 4 de fixare a barelor capotei și ventilatorului.

Compartimentul din spate 7 (vezi Fig. 2.6) este o continuare a părții centrale a fuzelajului și, împreună cu clapetele de marfă, formează contururile din spate ale fuselajului. Compartimentul din spate al structurii nituite este format din părțile superioare arcuite ale cadrelor, stringers și pielea exterioară.

Din punct de vedere tehnologic, compartimentul este asamblat din panouri separate și este o suprastructură situată deasupra compartimentului de marfă, transformându-se ușor în brațul din coadă. Suprastructura se termină cu un cadru de andocare nr. 23.

În partea de sus, între cadrele nr. 10 și 13 există un recipient pentru un rezervor de combustibil consumabil. Între cadrele nr. 16 și 21 se află un compartiment radio, în partea sa inferioară între cadrele nr. 16 și 18 fiind realizată o trapă pentru intrarea din compartimentul de marfă în compartimentul radio și în brațul de coadă.

Pe cadrele nr. 12, 16 și 20, fitingurile sunt instalate în partea superioară pentru suporturile arborelui cozii transmisiei. Andocarea compartimentului din spate cu tavanul și panourile laterale se realizează cu profile de colț și căptușeli exterioare.

Pielea părții centrale a fuzelajului (Fig. 2.11) este realizată din foi de duraluminiu D16AT cu grosimea de 0,8 mm, 1,0 mm și 1,2 mm. Cel mai încărcat este căptușeala panoului de tavan între cadrele nr. 7 și 13, unde grosimea căptușelii este de 1,2 mm. Căptușeala panoului stâng al suprastructurii în zona dintre cadrele nr. 19 și 23 este realizată dintr-o foaie de 1 mm grosime.

Aripile de marfă (Fig. 2.12) sunt situate între cadrele nr. 13 și 21 ale părții centrale a fuzelajului, fiecare fiind suspendată pe două bucle de un cadru înclinat.

Clapele de marfă închid deschiderea din spate a compartimentului de marfă și creează un volum suplimentar al cabinei. Uși cu design nituit, fiecare constă din rigiditate ștanțată și placare exterioară din duraluminiu. Pentru confortul încărcării vehiculelor cu roți, cercevele au clapete 13 care se pliază în sus, care sunt articulate de părțile inferioare ale cercevelelor. În poziția înclinată, scuturile sunt ținute de amortizoare din cauciuc.

Deschiderea și închiderea clapetelor de marfă se face manual, în poziția deschisă sunt ținute de bare, iar în poziția închisă se fixează cu știfturi la cadrul nr. 13 și se blochează cu încuietori longitudinale și transversale 10 și 11. Încuietorile permit deschiderea clapetelor din interiorul compartimentului de marfă.

Orez. 2.10. Panou de tavan:

1 - suporturi motor; 2,3 - puncte de prindere ale dispozitivului de fixare a motorului; 4 - punctul de prindere a lonjelor cadrului nr. 1, capota si ventilatorul; 5 - puncte de prindere ale cadrului nr. 1 al capotei; 6 - o trapă către pompele de rapel ale rezervorului de alimentare; a - găuri pentru șuruburile cadrului cutiei de viteze principale.

Profilele de cauciuc sunt întărite pe suprafețele de capăt ale aripilor de-a lungul întregului perimetru, care asigură etanșarea suprafețelor de împerechere ale aripilor cu fuzelajul și între ele în poziție închisă. Pentru a exclude deschiderea ușilor de marfă atunci când elicopterul este parcat afară, este instalat un dispozitiv de fixare pentru mânerul interior al încuietorului ușii; înainte de plecare, mânerul trebuie deblocat.

În partea inferioară a aripilor sunt instalate cutiile de scule 12. Ambele uși au trape pentru gazele de eșapament de la motorul în funcțiune al echipamentului transportat în compartimentul de marfă. Pe aripa stângă se află un stingător portabil 16 și suporturi pentru fixarea locașurilor sub suporturile 17 ale targii sanitare. În pielea exterioară, trapele sunt decupate sub jaluzele cu un clapete de ventilație de evacuare 1 și sub lansatoarele de rachete 2. În aripa dreaptă există o trapă închisă de un capac pentru alimentarea manșonului încălzitorului de sol 6.

Aripa dreaptă este echipată cu trapă pentru părăsirea elicopterului în caz de urgență. Trapa este închisă cu capacul 8, care constă din piele exterioară și rigiditate nituite împreună. În partea de jos, capacul trapei este ținut de zăvoare, iar în partea de sus - de știfturi de blocare ai mecanismului de cădere de urgență montat pe capac.

Mecanismul de evacuare de urgență este similar ca design cu mecanismul blister de glisare din cabina de pilotaj. Pentru a scăpa capacul, trebuie să trageți mânerul 7 în jos, apoi știfturile de blocare vor ieși din urechile consolelor și vor elibera capacul, iar împingătoarele cu arc situate în colțurile superioare ale trapei vor împinge capacul afară. .

Scările 15 sunt atașate la elicopter, concepute pentru încărcarea și descărcarea vehiculelor pe roți și a altor mărfuri. În poziția de lucru, scările sunt fixate cu noduri de oțel în prize de oțel pe grinda inferioară a cadrului nr. 13, în poziția de depozitare sunt așezate și fixate pe podea pe ambele părți ale compartimentului de marfă. În funcție de încărcătura elicopterului, dacă este imposibil să se așeze scări de marfă pe podeaua cabinei, scările sunt amplasate pe aripa stângă a trapei de marfă, unde sunt prevăzute puncte de atașare a scării în poziția de depozitare.

Orez. 2.12. Uși de încărcare:

1 - clapetă pentru ventilație de evacuare; 2 - lansator de rachete; 3 - scaun rabatabil; 4 - usa echipajului de mistret; 5 - troliu electric; 6 - trapă pentru alimentarea manșonului încălzitorului la sol; 7 - resetarea capacului trapei de urgență a mânerului; 8 - capace pentru trape de urgență; 9 - mâner; 10 - blocare cu știft; 11- blocare cuplaj; 12 - cutie de scule; 13 - scut; 14 - scaun; 15 - scari; 16 - extinctor portabil; 17 - suport de montare pentru rafturi sanitare.

Cadrul pasarelei este format dintr-un set de putere longitudinal și transversal. Setul de putere longitudinal este format din două grinzi nituite din profile de colț și perete din duraluminiu D16T L1, 2. Coardele superioare ale grinzilor sunt realizate din secțiune T D16T duraluminiu, a cărei raft iese deasupra învelișului scării și împiedică rularea vehiculelor cu roți. de pe scări în timpul încărcării și descărcarii acesteia. Setul transversal este format din profile în T și diafragme ștanțate din tablă duraluminiu nituită pe acestea.

Marginile din față și din spate ale scărilor au margine de oțel. Pentru a preveni alunecarea roților echipamentului autopropulsat atunci când îl încărcați cu putere proprie, căptușelile ondulate sunt nituite pe marginile de pe părțile din spate ale scărilor.

Orez. 2.11. Acoperă partea centrală a fuzelajului

4. BOOM COADA

Brațul de coadă asigură crearea umărului necesar împingerii rotorului de coadă pentru a compensa momentul reactiv al rotorului principal.

Brațul de coadă (Fig. 2.14) de construcție nituită, de tip grindă, are formă de trunchi de con, este format dintr-un cadru și piele netedă de duraluminiu de lucru.

Cadrul include seturi de putere longitudinale și transversale. Setul de putere transversală este format din șaptesprezece cadre în secțiune Z. Cadrele nr. 1 si 17 sunt de andocare, sunt realizate din profil D16AT duraluminiu extrudat si ranforsate cu benzi dintate. Cadrele nr. 2, 6, 10 și 14 sunt întărite în partea superioară pentru suporturile 3 ale arborelui de transmisie. Suporturile 2 sunt, de asemenea, atașate la ele pentru instalarea blocurilor de ghidare de textolit pentru cablurile de control al pasului rotorului de coadă.

Setul longitudinal este alcătuit din 26 de stringeri de la #1 până la #14, începând din partea superioară de fiecare parte a axei verticale. Stringerele sunt realizate din profile unghiulare extrudate.

Pielea brațului de coadă este realizată din duraluminiu placat cu tablă D16AT. Îmbinările foilor de piele sunt realizate de-a lungul stringers și rame cu o suprapunere cu undercut. În pielea dintre cadrele nr. 13 și 14, pe ambele părți ale brațului de coadă, s-au făcut decupaje pentru trecerea baronului stabilizatorului.

Orez. 2.14. Boom de coadă:

1 - flanșă de andocare; 2 - suport pentru fixarea blocurilor cablurilor de control al rotorului de coadă; 3 - suport arbore de transmisie; 4 - ansamblu suport de reglare; 5 - suprapunere; 6 - suport de montare stabilizator; 7 - punctul de fixare al amortizorului suportului de coadă; 8 - puncte de prindere ale lonjeranului de susținere a cozii.

Plăcile de duraluminiu de armare 5 sunt nituite de-a lungul conturului decupajelor.Pe partea superioară a pielii există trape cu capace pentru inspectarea și lubrifierea cuplajelor canelare ale arborelui cozii transmisiei. Între cadrele nr. 3 și 4 s-a realizat un decupaj pentru farul intermitent MSL-3, între cadrele nr. 7 și 8, 15 și 16 - decupaje pentru lumini de foraj, între cadrele nr. 11 și 12 - un decupaj pentru curs senzor de sistem.

Din partea de jos a brațului de coadă, între cadrele nr. 1 și 6, este instalat un radom pentru antena dispozitivului DIV-1. Partea superioară a carenului este nituită din profile și piele din duraluminiu, fixată pe grinda cu șuruburi. Partea inferioară este realizată dintr-un material radio-transparent, fixată de partea superioară pe o tijă de tijă și este blocată cu două încuietori rabatabile și trei plăci cu șuruburi. Două antene (de recepție și de transmisie) ale radioaltimetrului RV-3 sunt instalate în partea inferioară a fasciculului. Pe cadrul nr. 13 pe ambele părți ale grinzii, nodurile 4 sunt instalate pentru șuruburile consolelor de reglare a stabilizatorului, iar pe cadrul nr. 14 - consolele 6 pentru montarea stabilizatorului. Pe cadrul nr. 15, pe ambele părți ale brațului de coadă, sunt nituite punctele de atașare 8 pentru barele de susținere a cozii, iar pe cadrul nr. 17 din partea inferioară - ansamblul 7 pentru atașarea amortizorului de susținere a cozii.

5. GRANDĂ DE CAPĂT

Grinda de capăt (Fig. 2.15) este concepută pentru a muta axa de rotație a rotorului de coadă în planul de rotație al rotorului principal pentru a asigura echilibrul momentelor de forță față de axa longitudinală a elicopterului.

Orez. 2.15. Grinda de capăt:

1 - rama nr 3; 2 - rama nr 9; 3 - parte fixa a carenului; 4 - peretele spatelui; 5 - lumina spate; 6 - antenă înclinată; 7 - partea detașabilă a carenului; 8 - capac; 9 - grinda chilei.

Grinda de capăt nituită constă dintr-o grinda de chilă 9 și un caren. La cadrul nr. 2, axa grinzii are o întrerupere la un unghi de 43 ° 10 "în raport cu axa brațului de coadă.

Cadrul grinzii chilei este format dintr-un set transversal și longitudinal. Setul transversal include nouă rame. Cadrele nr. 2, 3 și 9 sunt întărite, iar cadrul nr. 1 este andocat.

Setul longitudinal este format dintr-un bar 4 și stringere din profile de colț. Spatul de design nituit este realizat din profile de colț din duraluminiu D16T, pereții sunt din tablă duraluminiu. În partea inferioară a peretelui spatelui există o trapă pentru accesul la cutia de viteze intermediară. Cadrul grinzii chilei este invelit cu o manta de rulare lina din duraluminiu D16AT, pe partea dreapta de 1 mm grosime, pe partea stanga - 1,2 mm. Între cadrele nr. 1 și 3 se instalează o înveliș armat din duraluminiu D16AT de 3 mm grosime, pe interiorul căreia, pentru a facilita, s-a realizat frezare longitudinală, realizată prin metodă chimică. O piele asemănătoare de 2 mm grosime este nituită între cadrele nr. 8 și 9.

Cadrul de andocare nr. 1 este ștanțat din aliaj de aluminiu D16T, pentru a crește fiabilitatea îmbinării, grosimea planurilor îmbinate este mărită la 7,5 mm cu prelucrarea lor ulterioară.

Cadrul armat nr. 3 (poz. 1) este un suport ștanțat din aliaj de aluminiu AK6, o cutie de viteze intermediară este atașată cu patru șuruburi și o cutie de viteze din coadă este atașată la flanșa cadrului nr. 9. Există două trape în partea de sus a cotului grinzii - superior și inferior. Trapa superioară este proiectată pentru umplerea cu ulei în cutia de viteze intermediară, iar trapa inferioară este pentru inspectarea conexiunii canelurilor. Trapele sunt închise cu capace, care au fante branhiale pentru admisia aerului pentru răcirea cutiei de viteze intermediare. În timpul funcționării, ambele trape sunt utilizate pentru a instala un dispozitiv de fixare atunci când se măsoară unghiul de fractură dintre arborii de coadă și de capăt ai transmisiei.

Carenul formează conturul din spate al grinzii chilei și este o cârmă fixă care îmbunătățește stabilitatea direcțională a elicopterului. Carenul este format din două părți - 7 inferior este detașabil, iar cel 3 superior este nedemontabil. Cadrul carenului este alcătuit din șase stringere ștanțate din duraluminiu D16AT, șase nervuri și benzi de andocare nituite de-a lungul conturului carenului.

Cadrul este acoperit cu o manta netedă din duraluminiu. În partea inferioară a carenului se află o trapă, în capacul 8 al căruia sunt realizate fante branhiale pentru ieșirea aerului de răcire a cutiei de viteze intermediare. În plus, antenele înclinate 6 sunt montate pe ambele părți, iar antenele bici sunt montate de-a lungul axei de simetrie a carenului. O lampă spate este instalată în spatele axei de simetrie a carenului. Partea detașabilă a carenului este atașată de curelele barei grinzii chilei cu șuruburi autoblocante, iar partea fixă este nituită cu benzi de cap.

Fig.2.16. Schema de andocare a fuzelajului cu un tipic

conectarea cadrelor de andocare (mai jos)

Andocarea pieselor fuzelajului este de același tip și se realizează de-a lungul cadrelor de andocare în conformitate cu schema (Fig. 2.16). Toate cadrele de andocare sunt realizate din profil D16AT duraluminiu extrudat, al cărui raft de capăt formează o flanșă cu găuri pentru șuruburi de andocare.

Pentru a reduce concentrația de stres în piele de-a lungul conturului cadrelor de andocare, sunt așezate benzi dintate din duraluminiu, care sunt nituite împreună cu pielea pe flanșa exterioară a cadrului.

6. STABILIZATOR

Stabilizatorul este proiectat pentru a îmbunătăți caracteristicile stabilității longitudinale și controlabilitatea elicopterului. Stabilizatorul (Fig. 2.17) este instalat pe brațul de coadă între cadrele nr. 13 și 14, unghiul său de montare poate fi schimbat numai când elicopterul este la sol.

Stabilizatorul are un profil simetric NACA-0012 și este format din două jumătăți - dreapta și stânga, situate simetric față de brațul de coadă și interconectate în interiorul brațului.

Ambele jumătăți ale stabilizatorului sunt similare ca design. Fiecare jumătate a stabilizatorului nituit este alcătuită dintr-o bară 2, șapte nervuri 5, un șanț de coadă 12, o diafragmă, o înveliș frontal de duraluminiu 6, un caren de capăt detașabil 9 și o înveliș textil 11.

Nervurile și diafragmele sunt ștanțate din tablă duraluminiu. Coastele au părți ale nasului și ale cozii, care sunt nituite pe curelele de spate. Pe rafturile părților de coadă ale coastelor sunt realizate creste cu găuri pentru coaserea învelișului de in.

Cozile, din tablă duraluminiu, acoperă cozile nervurilor de jos și de sus și formează o margine de fugă rigidă a stabilizatorului. Cozile coastelor cu un string de coadă sunt nituite cu nituri la nivel.

Orez. 2.17. Stabilizator:

1 - axa de legătură stabilizatoare; 2 - spar; 3 - suport de reglare; 4 - flanșă de andocare; 5 - coastă; 6 - înveliș din duraluminiu; 7 - punct de atașare a antenei fasciculului; 8 - greutate de echilibrare; 9 - carena de capat; 10 - orificiu de drenaj; 11 - înveliș de in; 12 - stringer de coadă.

Pe vârful nervurii nr. 1 a fiecărei jumătăți a stabilizatorului este nituit un suport 3 cu un cercel, cu care puteți schimba unghiul de instalare a stabilizatorului pe sol.

O greutate de echilibrare 8 cu o greutate de 0,2 kg este nituită pe partea din față a nervurii nr. 7, acoperită cu un caren de capăt detașabil 9 din fibră de sticlă. Pe vârful nervurii nr. 7 a jumătăților drepte și stângi ale stabilizatorului, nodul 7 este instalat pentru atașarea cablului antenei fasciculului.

Spațiul stabilizator de tip grindă a structurii nituite constă din coarde superioare și inferioare și o bandă cu găuri cu margele pentru rigiditate. Centurile superioare și inferioare ale baronului sunt realizate din profile de colț din duraluminiu. În partea de rădăcină, largul este întărit cu o suprapunere nituită pe curele și pe peretele din spate, iar în partea din față între nervurile nr. 1 și 2, șanțul este întărit cu o suprapunere nituită pe curelele sale. O flanșă de andocare 4, ștanțată dintr-un aliaj de aluminiu, este nituită pe suprafață.

Fitingurile cu axele 1 sunt instalate pe largul de lângă nervura nr. 1 pentru agățarea jumătăților stabilizatorului pe brațul de coadă. Punctele de atașare a stabilizatorului sunt protejate de praf prin capace, care sunt fixate pe spatul și nervura nr. 1 cu un șnur și o clemă folosind un boț din plastic spumă.

Botul stabilizatorului este învelit cu foi de duraluminiu D16AT nituite de-a lungul raftului părților de arc ale nervurilor și curelelor de spate. Secțiunea de coadă este acoperită cu material AM-100-OP, cusăturile de-a lungul coastelor sunt sigilate cu benzi dințate.

Andocarea jumătăților drepte și stângi ale stabilizatorului se realizează prin șuruburi pe flanșele de andocare și plăcile de conectare.

Obiectivul modelului de utilitate este de a dezvolta designul unui scaun de elicopter care absorb energie, care să-i extindă funcționalitatea, să reducă greutatea și să simplifice designul scaunului în ansamblu.

Sarcina se realizează prin aceea că scaunul elicopterului conține o cupă, un cadru cu ghidaje, montat mobil pe șine, unități de suspensie realizate sub formă de glisoare superioare și inferioare și un dispozitiv de absorbție a energiei. În acest caz, cadrul include doi stâlpi verticali paraleli, fiecare dintre acestea fiind realizat sub forma unui singur element al structurii uniforme. Structura fermei include două tije dispuse vertical care converg spre vârf, trecând în nervurile de bază. În același timp, tijele și nervurile sunt realizate în secțiune transversală sub formă de marcă și sunt interconectate prin bretele. Cadrul din partea inferioară este prevăzut cu bretele care leagă rafturile, iar bazele rafturilor sunt interconectate printr-un element de tijă realizat sub formă de țeavă.

Soluția acestei probleme face posibilă extinderea funcționalității scaunului de absorbție a energiei, asigurarea operabilității acestuia și creșterea gamei de unghiuri ale posibilelor aterizări de urgență ale elicopterului. În plus, soluția acestei probleme ne permite să simplificăm designul scaunului care absoarbe energie și să reducem greutatea acestuia.

Formula 1 punct, desene - 7 figuri.

Domeniul tehnic

Modelul de utilitate se referă la domeniul ingineriei aeronavelor, mai precis la structurile unităților care completează cabina, în special la scaune. Modelul de utilitate poate fi folosit in orice mod de transport, de preferat cu elicopterul.

De ultimă oră

Scaunul cu absorbție de energie cunoscut al aeronavei conform brevetului RU 2270138, 05.06.2004, clasa B64D 25/04. Scaunul cu absorbție de energie al unei aeronave (de exemplu, un elicopter) cuprinde un cadru care include un scaun și un spătar, montanti, o unitate de suspensie superioară, o unitate de suspensie inferioară și două amortizoare. Stâlpii verticali sunt din metal cu trei nișe concepute pentru a facilita construcția. În punctul de jos, stâlpii verticali sunt conectați la stâlpii orizontali. Între stâlpii orizontali și verticali este instalată un suport metalic pentru a asigura rigiditatea necesară.

Cel mai apropiat ca esență tehnică și efectul obținut este „Scaunul de stingere a energiei al unui membru al echipajului aeronavei”, conform brevetului RU 2154595 din 14.10.1998, clasa B64D 25/04. Conform invenţiei, scaunul absorbant de energie al unui membru al echipajului de aeronavă cuprinde un cadru cu ghidaje, pe care scaunul este montat mobil prin intermediul unor unităţi de suspensie şi un dispozitiv de absorbţie a energiei (mecanism de blocare) montat pe ghidajele cadrului. Nodurile balamalei sunt realizate sub formă de glisoare superioare și inferioare. Cadrul este realizat sub forma a doua rafturi, formate dintr-o parte monolitica care include elemente verticale si elemente orizontale. Cadrul este montat mobil pe șine fixate rigid în cabina aeronavei.

Dezavantajele soluțiilor propuse sunt consumul mare de metal și masivitatea structurii. Un număr mare de noduri de andocare, ceea ce reduce fiabilitatea scaunului aeronavei.

Esența modelului de utilitate.

Obiectivul modelului de utilitate este de a dezvolta designul unui scaun de elicopter care absorb energie, care să-i extindă funcționalitatea, să reducă greutatea și să simplifice designul scaunului în ansamblu.

Sarcina este realizată prin faptul că scaunul elicopterului conține o cupă de scaun, un cadru cu ghidaje montate mobil pe șine, unități de suspensie realizate sub formă de glisoare superioare și inferioare și un dispozitiv de absorbție a energiei. În acest caz, cadrul include doi stâlpi verticali paraleli, fiecare dintre acestea fiind realizat sub forma unui singur element al structurii fermei. Structura fermei include două tije dispuse vertical care converg spre vârf, trecând în nervurile de bază. În același timp, tijele și nervurile sunt realizate în secțiune transversală sub formă de marcă și sunt interconectate prin bretele. Cadrul din partea inferioară este prevăzut cu bretele care leagă rafturile, iar bazele rafturilor sunt interconectate printr-un element de tijă realizat sub formă de țeavă.

Soluția acestei probleme face posibilă extinderea funcționalității scaunului de absorbție a energiei, asigurarea operabilității acestuia și creșterea gamei de unghiuri ale posibilelor aterizări de urgență ale elicopterului. În plus, soluția acestei probleme ne permite să simplificăm designul scaunului care absoarbe energie și să reducem greutatea acestuia.

Scurtă descriere a desenelor.

Modelul de utilitate este ilustrat prin desene, care arată:

Fig.1. - un scaun de elicopter cu absorbție de energie cu o cupă de scaun instalată. Vedere din față;

figura 2. - un scaun de elicopter cu absorbție de energie cu o cupă de scaun instalată. Vedere laterală;

Fig.3. - cadrul scaunului cu absorbție de energie al elicopterului. Vedere laterală;

Fig.4. - secţiunea P-P Fig 3;

Fig.5. - secţiunea C-C Fig 3;

Fig.6. - secţiunea P-P Fig 3;

Fig.7. - secțiunea T-T Fig 3.

Dezvăluirea modelului de utilitate

Scaunul elicopterului cu absorbție de energie (figura 1, 2) include o cupă de scaun 1 cu husă și elemente moi, un cadru 2 realizat cu ghidaje în formă de T, unități de suspensie, un sistem prins 4 și un mecanism de reglare longitudinală a scaunului 5 şi un dispozitiv de absorbţie a energiei 3. Cupa scaunului 1 este montată mobil pe şinele în T ale cadrului 2 prin intermediul unor unităţi de suspensie. Sistemul prins 4 și mecanismul de reglare longitudinală a scaunului 5 sunt montate pe cupa scaunului 1. Unitățile de suspensie sunt realizate sub forma unor glisiere superioare 17 și inferioare 18. Glisierele sunt montate rigid pe cupa 1. a scaunului și mobil în ghidajele în formă de T ale cadrului 2.

Cadrul 2 al scaunului de absorbție a energiei al elicopterului (figura 3-5) include două suporturi verticale paralele 6, 7, fiecare dintre ele realizate sub forma unui singur element al structurii fermei. Structura modelată include două tije dispuse vertical 8, 9 (stâlpul 6) și 10, 11 (stâlpul 7) care converg spre vârf. În același timp, în partea de jos, tijele trec în nervurile superioare 12, 14 și inferioare ale bazei 13, 15. Tijele și nervurile sunt realizate în secțiune transversală sub formă de T și sunt interconectate prin bretele 16. Taurul este realizat cu un raft și o coastă. Marginile celor două tije ale unui rack formează un ghidaj în formă de T de-a lungul întregii înălțimi a rackului (figura 4). Ghidajul în formă de T este conceput pentru a instala unități de balamale și un dispozitiv de absorbție a energiei în el.

Cadrul 2 din partea inferioară este prevăzut cu bretele 20 care leagă rafturile 6, 7, iar bazele rafturilor sunt interconectate printr-un element de tijă 23 realizat sub formă de țeavă.

Tijele nervurilor inferioare 13 și 15 formează o canelură 19 (Fig. 1) pentru instalarea pe șinele 21. Șinele 21 sunt fixate rigid de podeaua elicopterului. În partea superioară a rafturilor, un opritor 22 este instalat sub formă de axe pentru a preveni căderea glisierelor superioare 17.

Rafturile pot fi realizate atât prin ștanțare, cât și prin frezare dintr-o singură foaie de metal.

Lucrarea scaunului de absorbție a energiei al elicopterului se desfășoară după cum urmează. Sub sarcini operaționale, cupa scaunului împreună cu persoana care stă pe el este împiedicată să se deplaseze de-a lungul stâlpilor verticali cu ajutorul dispozitivelor de absorbție a energiei 3 datorită rigidității și frecării. Principalele sarcini care acționează asupra cupei scaunului 1 în direcția longitudinală sunt percepute de montantii 6, 7. În cazul unei aterizări de urgență a elicopterului, când suprasarcina de șoc care acționează asupra persoanei care stă pe scaun depășește limitele admise în valoarea sa, cupa scaunului 1 se deplasează în jos, acționând, prin punctele inferioare de balamale, către dispozitivul de absorbție a energiei 4.

Utilizarea designului propus al stâlpilor scaunului elicopterului care absorb energie face posibilă reducerea greutății acestuia datorită suporturilor și simplificarea designului scaunului în ansamblu. Designul în formă al suporturilor vă permite să oferiți acces rapid la toate componentele scaunului și să îmbunătățiți performanța acestuia. În plus, designul propus are un număr minim de elemente și noduri de andocare, ceea ce îi crește fiabilitatea.

Scaun elicopter care conține o cupă de scaun, un cadru cu ghidaje montate mobil pe șine, unități de suspensie realizate sub formă de glisoare superioare și inferioare și un dispozitiv de absorbție a energiei, caracterizat prin aceea că cadrul include doi stâlpi verticali paraleli, fiecare dintre care este realizat sub forma unei structuri de fermă cu un singur element, constând din două tije amplasate vertical, convergente în partea superioară, transformându-se în nervuri de bază, în timp ce tijele și nervurile sunt realizate în secțiune transversală sub formă de T și sunt interconectate prin bretele, cadrul în partea inferioară este echipat cu bretele care leagă rafturile, iar bazele rafturilor sunt conectate între ele cu un element de tijă realizat sub formă de țeavă.

Kazan Helicopters este o întreprindere unică, unul dintre cei mai mari producători de elicoptere din lume. Elicopterele construite la această întreprindere zboară în peste 100 de țări din întreaga lume. Anul trecut, fabrica a împlinit 75 de ani, astăzi compania desfășoară un ciclu complet de producție de elicoptere, de la dezvoltare și producție în serie până la suport post-vânzare, pregătire a personalului și reparații.

Vă voi spune și vă voi arăta cum sunt fabricate elicopterele moderne.

2. Acum, Uzina de elicoptere din Kazan produce elicoptere Mi-8 și versiunea sa îmbunătățită Mi-17, elicoptere Ansat, producția de masă a elicopterului Mi-38 este în curs de stăpânire.

Să începem cu asamblarea lui Mi-8, unul dintre cele mai comune elicoptere din lume.

3. Asamblarea se realizează pe stocuri, care sunt plăci fixate pe cadru. Stocurile pot diferi nu numai în funcție de tipuri, ci și de modificările elicopterelor.

4. Din lateral, stocurile arată ca niște schelete de balenă.

5. Interesant este că istoria Uzinei de Elicoptere Kazan a început la Leningrad, acolo a fost creată Uzina de Aviație din Leningrad. Mai târziu a fost evacuat la Kazan. Biplanurile comune Po-2 au fost produse aici. În anii de război, au fost produse aproximativ 10,5 mii dintre ele. Până la sfârșitul războiului, peste 10 avioane noi părăseau fabrica în fiecare zi. După război, a fost necesară stăpânirea urgentă a producției de echipamente non-aviație; în 1947-1951, peste 9.000 de combine autopropulsate au părăsit fabrica.

6. În 1951, producția de elicoptere Mi-1 a început la KVZ. Pentru URSS, aceasta a fost prima producție în masă de elicoptere. Apoi, producția de Mi-4, Mi-14 și Mi-8, Mi-17 și Ansat deja menționate mai sus a fost stăpânită la fabrică.

7. Cultura producției este foarte ridicată. Baza de producție este în continuă extindere și actualizare, reechiparea și modernizarea tehnică sunt în curs. Se acordă multă atenție pregătirii și pregătirii avansate a angajaților. Acum, fabrica are 7.000 de angajați.

8. Politica socială la întreprindere vizează atragerea de personal nou și păstrarea angajaților existenți. Voucherele preferențiale și creditele ipotecare sociale fac parte din politica socială.

Ei se ocupă și de pâinea lor zilnică, eu am avut șansa să iau masa la cantina fabricii. Preturile au fost foarte surprinzatoare.

9. Am fotografiat meniul, dupa parerea mea preturi si sortiment foarte bune. Un prânz complex va costa mai puțin de o sută de ruble.

10. Înapoi la producție.

11. O caroserie de elicopter este asamblată din panouri finite. În paralel, sunt asamblate mai multe plăci cu diverse modificări.

12. Una dintre diferențele cheie este versiunile de transport cu geamuri rotunde, versiunile pentru pasageri cu geamuri pătrate.

13. Vă rugăm să rețineți că dacă navele sunt asamblate prin sudură, atunci aici conexiunile principale sunt încă realizate cu nituri.

14. Brațul de coadă este andocat pe carene.

15. Pe măsură ce vă deplasați prin magazin, elicopterele dobândesc din ce în ce mai multe caracteristici finisate.

16.

17. Principalele modificări ale M-8, produse la Uzina de elicoptere din Kazan în prezent:

Mi-8MTV-1 (Mi-17-1V) este o modificare multifuncțională, pe baza căreia sunt produse elicoptere pentru diverse scopuri, de exemplu, un spital zburător.

Mi-172 este o modificare pentru pasageri concepută pentru a transporta pasageri.

Mi-8MTV-5 (Mi-17-V5) este o modificare de transport concepută pentru a transporta mărfuri în interiorul cabinei și pe o sling externă.

18. Varianta de transport.

19. Un alt transportator.

20. După asamblare, elicopterul este trimis la chiuvetă, iar apoi pentru vopsire.

21. Pentru vopsire se folosesc camere speciale.

22. Pentru a preveni ca vopseaua să ajungă acolo unde nu este nevoie, aceste elemente sunt acoperite cu o peliculă. Am scris despre cum sunt vopsite echipamentele aviatice.

23. Pe lângă fuzelaje, unele piese sunt vopsite separat.

24. Elicopter proaspăt vopsit.

25. Unul dintre principalii clienți ai tehnologiei elicopterelor este armata.

26.

27. Ansamblu elicopter gata făcut.

28.

29. Să ne uităm la produsul finit. Iată familiarele Mi-8/17, iar în prim-plan este dezvoltarea Uzinei de elicoptere Kazan - un elicopter mic Ansat.

30. „Ansat” în tătără înseamnă „simplu”. Acesta este un elicopter ușor cu turbină cu gaz cu două motoare, multifuncțional, pentru 7-9 locuri.

31. Ansat poate fi folosit în diferite versiuni: pasager, ambulanță, medical și așa mai departe. Primele comenzi pentru versiunea medicală a elicopterului au venit de la Ministerul Sănătății al Republicii Tatarstan.

32. Mi-au plăcut opțiunile VIP. Pare foarte european.

33. Mi-17-V5 în versiunea finită.

34. Și ce este un raport de producție fără pisici? Onorăm tradițiile.

35. Din magazin mergem la aerodromul fabricii. Elicopterele zboară aici.

36. Mi-8 într-un livre foarte frumos.

37. Costul elicopterului Mi-8 pleacă de la 15 milioane de dolari și depinde de cerințele clientului.

38. La cumpărare, puteți alege culoarea. Imi place acesta, dar la cerere va fi vopsit asa cum doreste clientul.

39. În timp ce elicopterul este la sol, îl poți privi mai de aproape.

40. Frumos!

41. Suntem norocoși, aceasta este o modificare VIP.

42. Tabloul de bord arată ascetic.

43. Cel mai interesant lucru din cabină.

44. Scaune din piele.

45. Bucătărie mică.

46. Bucătăria este complet utilată. Alimentați și zburați!

47. Cești - farfurioare, totul este la locul lui.

48. Scaune suplimentare în cabină.

49. Baie.

50. Între timp, Ansat-ul se învârte pe cer.

51. Mi-a plăcut și elicopterul. Arată modern. Costă de la 5 milioane de dolari.

52.

53. Înăuntru arată cam așa.

54. În cele din urmă, am „zburat” pe un simulator în centrul de antrenament al uzinei.

55. Călătoria la fabrică s-a dovedit a fi foarte plină de evenimente și informativă.

56. Vreau să le mulțumesc angajaților Uzinei de elicoptere din Kazan pentru buna primire și povestea detaliată și le doresc o muncă de succes.

De asemenea, le mulțumesc specialiștilor Ministerului Industriei și Comerțului din Tatarstan, precum și organizatorilor Neforumului, care au făcut posibilă această călătorie.

Sponsorii generali ai NeForum 2016.

Scaunul de birou astăzi este un produs de înaltă tehnologie, cu un număr mare de ajustări diferite. Functionalitatea, caracterul practic, rezistenta la uzura, confortul, ergonomia si estetica sunt proprietatile pe care le are un scaun de birou de inalta calitate. Designerii, medicii și designerii sunt implicați în dezvoltarea și îmbunătățirea scaunelor de birou.

Un scaun de birou modern constă dintr-un cadru - un spătar și un scaun, cotiere, tapițerie și umplutură, un lift cu gaz, o cruce, role și un mecanism.

cadru

Cadrul este unul dintre principalele elemente structurale ale unui scaun de birou. Există două tipuri: monolitice și nemonolitice.

Monolitic - spatarul si sezutul formeaza un singur cadru, ceea ce face ca designul scaunului sa fie mai durabil, in timp ce un astfel de scaun poate fi folosit fara cotiere in cazurile in care cotierele sunt detasabile.

Nemonolitic - spătarul și scaunul sunt conectate prin cotiere, o placă metalică sau alt element.

Înapoi

Spătarul scaunului îndeplinește funcția de susținere a spătarului, poate fi jos sau înalt, forma spătarului este dreptunghiulară sau rotunjită.

Unghiul dintre scaun și spătarul scaunului de birou ar trebui să fie puțin mai mare de 90 de grade, ceea ce vă permite să relaxați coloana lombară atunci când vă sprijiniți de spate în scaun.

Rola de pe spătarul scaunului în zona coloanei vertebrale lombare contribuie la o distribuție uniformă a sarcinii asupra coloanei vertebrale și conferă o formă anatomică spătarului, sporind proprietățile ergonomice ale scaunului. Uneori, scaunele sunt echipate cu un sistem de reglare lombară, care creează un confort suplimentar la utilizarea lor.

Designul unor scaune prevede prezența unei tetiere, care vă permite să relaxați coloana cervicală.

Reglarea spătarului scaunului (unghiul spătarului, fixarea spătarului într-o anumită poziție etc.) se realizează folosind diverse mecanisme de reglare.

Scaun

Sezutul unui scaun de birou poate fi dur, semi-moale si moale.

Scaunul dur este realizat din materiale elastice pentru podea precum paie, lemn sau metal.

Scaunul semi-moale are o grosime medie de pardoseala.

Scaunul moale are o grosime mare a podelei si este dotat cu arcuri.

Marginea frontală descendentă a scaunului trebuie să fie rotunjită pentru a preveni problemele circulatorii la nivelul picioarelor.

Lățimea cea mai preferată a scaunului este de 400-480 mm, adâncimea este de 420 mm. Adâncimea scaunului poate fi reglată în două moduri: prin deplasarea scaunului sau prin deplasarea spătarului.

Poziția ideală a scaunului este cu picioarele așezate pe podea, genunchii îndoiți la un unghi de 90 de grade. În același timp, adâncimea scaunului de birou ar trebui să asigure o astfel de poziție a picioarelor, în care șoldurile se potrivesc perfect pe scaun, iar fosele poplitee să nu atingă scaunul.

cotiere

Cotierele servesc ca suport pentru coate, ameliorând astfel stresul de la umeri, gât și coloana vertebrală și reduc oboseala mâinilor. Tapițeria pe cotiere creează un confort suplimentar în timpul lucrului. Cea mai mare nevoie de cotiere o au persoanele care lucrează adesea mult la computer, tastând text de la tastatură. Absența cotierelor poate duce la o sănătate precară, oboseală și scăderea performanței.

Unele scaune sunt echipate cu cotiere reglabile pe inaltime, latime si unghi de inclinare. Dacă cotierele nu sunt echipate cu mecanism de reglare, acestea trebuie să se asigure că poziția brațului este astfel încât brațele să fie îndoite la coate la un unghi de 90 de grade.

Cotierele sunt atașate de cadrul scaunului în diferite moduri:

– Cotierele sunt atașate de șezutul scaunului. Dacă este necesar, acestea pot fi îndepărtate fără a încălca integritatea structurii scaunului.

- Cotierele sunt atasate de spatar si de sezutul scaunului, conectându-le.

- Cotierele sunt atasate de spatar si de sezutul scaunului, conectându-le. În același timp, spătarul și scaunul sunt fixate unul de celălalt printr-o placă metalică sau alt element. În cele mai multe cazuri, cotierele pot fi îndepărtate dacă este necesar, fără a încălca integritatea structurii.

Tapiţerie

Materiale de înaltă calitate rezistente la uzură sunt folosite ca tapițerie pentru scaunele de birou: țesături sintetice de diferite structuri și compoziții, piele naturală sau artificială.

Țesătura sintetică este un material foarte rezistent, destul de nepretențios la îngrijire și antistatic. Are higroscopicitate bună și permeabilitate la aer, are un aspect estetic și o mare varietate de texturi și culori.

Pielea naturală este un material rezistent la uzură, elastic și ușor de întreținut. Are o bună permeabilitate la aer, datorită căreia, la utilizarea scaunelor de birou tapițate cu piele naturală, procesele de schimb natural de căldură dintre corpul uman și mediu nu sunt perturbate. Pielea naturală diferă prin modul de îmbrăcare, tehnologia de vopsire și calitatea materiilor prime.

Pielea artificiala este un material practic si durabil, rezistent la razele UV.

Plasă acrilică este un material durabil, destul de rigid, care este folosit pentru a tapița spătarul scaunelor ergonomice.

Material de umplutură

Ca umplutură în scaunele de birou, se utilizează spumă poliuretanică sau cauciuc spumă - materiale care sunt foarte asemănătoare între ele. Spuma poliuretanică este mai rezistentă la uzură și mai durabilă decât spuma de cauciuc. Umplutura din poliuretan se realizeaza mulat (adica grosimea dorita, forma, cu profil anatomic), iar cauciucul spumos este furnizat in blocuri de diferite grosimi, din care se decupeaza formele necesare. Spuma poliuretanică turnată este excelentă pentru fabricarea spătarelor și scaunelor, eliminând în același timp posibilitatea deteriorării calității produsului datorită economiilor de material ale producătorului (grosimea sau densitatea căptușelii). În cazul utilizării cauciucului spumos, calitatea mărfurilor depinde în principal de conștiința producătorului.

lift cu gaz

Un lift de gaz (cartuș de gaz) este un cilindru de oțel umplut cu un gaz inert. Liftul cu gaz este conceput pentru a regla înălțimea scaunului și acționează ca un amortizor de șoc.

Ascensoarele cu gaz sunt scurte, medii sau mari. De regulă, lifturile scurte pe gaz sunt instalate pe scaunele de director, lifturile scurte sau medii pe scaunele de birou, lifturile medii sau înalte pe scaunele pentru copii. Toate ascensoarele pe gaz au dimensiuni standard de montare și sunt interschimbabile.

Liftul cu gaz poate fi cromat sau negru. Liftul negru cu gaz (cel mai comun) vine cu o carcasă decorativă din plastic negru. Liftul cu gaz cromat nu este furnizat cu capac decorativ și servește ca o continuare a crucii cromate.

Cruce.

Traversa este partea inferioară a scaunului, care suportă sarcina principală. Cele mai stabile sunt crucile cu un diametru mare și o bază cu cinci grinzi echipată cu role. Acest design oferă mobilitate maximă în toate direcțiile și confort de mișcare în scaun.

Fiabilitatea crucii depinde în primul rând de calitatea materialului din care este turnată. Crucile sunt făcute din plastic și metal.

Plasticul este un material ieftin, dar suficient de de înaltă calitate, aproape de metal în proprietăți.

Metalul, în cele mai multe cazuri, cromat, este mai rezistent decât plasticul și are un aspect mai reprezentativ. Singurul dezavantaj al unei cruci de metal este că este mai grea decât una din plastic.

De regulă, crucea și cotierele sunt realizate în același material și culoare, prin urmare, în producția de cruci, lemnul vopsit ieftin este folosit și pentru a face căptușeli de lemn pe cadrul metalic al crucii.

Role.

Rotile pentru scaunele de birou sunt fabricate din polipropilena, poliamida (nailon) sau poliuretan (plastic elastic). Rolele rigide și rezistente din polipropilenă sau poliamidă sunt destinate pardoselilor standard, iar rolele moi din poliuretan pentru parchet sau laminat. Fiecare producător are standarde de calitate diferite pentru role, iar dimensiunile rolelor sunt de obicei aceleași.

Mecanisme scaun de birou

Pentru utilizarea confortabilă a unui scaun de birou, prezența mecanismelor de reglare amplasate convenabil și ușor de utilizat este de mare importanță. Până în prezent, există un număr mare de mecanisme diferite care pot fi împărțite condiționat în mai multe tipuri: mecanisme simple, complexe și balansoare.

Mecanisme simple reglează scaunele doar pe înălțime, de exemplu, mecanismul Piastre. Pe scaunele de personal sunt instalate mecanisme simple.

Mecanismele de balansare fixează scaunul numai în poziția de lucru, de exemplu, mecanismul Top Gun.

Mecanismele complexe vă permit să reglați și să fixați scaunul în așa fel încât să creați cele mai confortabile condiții pentru o persoană în procesul de lucru, menținând în același timp sănătatea și asigurând performanțe ridicate. Un exemplu de astfel de mecanism este mecanismul Synchro.

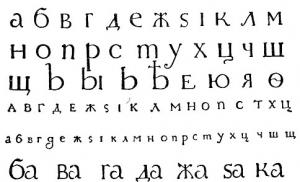

Pentru a îmbunătăți caracteristicile de zbor și tactice ale aeronavelor de luptă și elicopterelor din țările blocului agresiv, se desfășoară programe costisitoare de reducere a greutății structurii aeronavei prin utilizarea de materiale noi, mai promițătoare, care includ așa-numitele materiale compozite.

Locul de frunte în lumea capitalistă în dezvoltarea materialelor compozite și utilizarea lor în construcția de aeronave (în special în scopuri militare), unde ritmul de lucru în acest domeniu este în continuă creștere. Dacă în 1958 Pentagonului i s-au alocat 400.000 de dolari pentru cercetare și dezvoltare pentru a crea astfel de materiale, atunci până în 1967, aproximativ 11 miliarde de dolari au fost cheltuiți pentru același articol. Coordonarea cercetărilor în curs (în legătură cu structurile aeronavelor) este realizată de Laboratorul de Materiale al Forțelor Aeriene din SUA și. Laboratorul de Materiale este angajat în evaluarea eficienței utilizării materialelor compozite în construcția aeronavelor militare. În prezent, în baza contractelor cu Forțele Aeriene și a programelor finanțate de marii producători de avioane, sunt produse și testate un număr mare de elemente structurale de avioane și elicoptere din materiale compozite.

Un material compozit (numit uneori compozit) constă dintr-un material de umplutură de înaltă rezistență orientat într-o anumită direcție și o matrice. Fibre de beriliu, sticlă, grafit, oțel, carbură de siliciu, bor sau așa-numitele mustăți de oxid de aluminiu, carbură de bor, grafit, fier etc. sunt folosite ca umpluturi de armare (baza de putere a compoziției). de rășini sintetice (epoxidice, poliester, organosiliciu) sau aliaje metalice (aluminiu, titan și altele) Conectarea fibrelor sau mustaților cu o matrice se realizează prin presare la cald, turnare, pulverizare cu plasmă și alte metode.

Materialele compozite pe bază de fibre de înaltă rezistență sunt cele mai utilizate pe scară largă în construcția de avioane și rachete în străinătate. Un material compozit se comportă ca un întreg structural unic și are proprietăți pe care componentele sale constitutive nu le au. O caracteristică a materialelor compozite este anizotropia proprietăților lor (adică dependența proprietăților fizice, inclusiv mecanice, ale materialelor de direcție), care este determinată de orientarea fibrelor de armare. Rezistența dată a materialului se obține prin orientarea fibrelor de umplutură în direcția forței principale. Experții străini consideră că acest lucru deschide noi posibilități în proiectarea elementelor de putere ale aeronavelor și elicopterelor.

Potrivit experților străini, din punctul de vedere al caracteristicilor rezistenței specifice și rigidității specifice, cele mai promițătoare sunt materialele compozite în care borul, carbura de bor și fibrele de carbon sunt folosite ca armătură de armare. Aceste materiale includ materiale epoxidice cu bor (boroplastice, materiale plastice armate cu fibră de carbon, aluminiu cu bor).

Materiale compozite epoxidice cu bor

În străinătate, cele mai utilizate materiale (boroplastice) cu umplutură de armare din fibre de bor (fibre de bor) și matrice epoxidice. Potrivit presei străine, utilizarea materialelor plastice cu bor face posibilă reducerea greutății structurii cu 20-40%, creșterea rigidității acesteia și creșterea fiabilității operaționale a produsului. Materialele compozite pe bază de fibre de bor au rezistență ridicată, rigiditate și rezistență la oboseală. De exemplu, în presa străină s-a observat că raportul dintre rezistența specifică a materialelor plastice cu bor și rezistența specifică a unui aliaj de aluminiu la tensiune este de 1,3-1,9, compresie - 1,5, forfecare - 1,2, strivire - 2,2 și oboseala. caracteristica crește de 3,8 ori. În plus, boroplasticele își păstrează calitățile în intervalul de temperatură de la -60 la + 177°C. Combinația acestor proprietăți a predeterminat perspectivele pentru utilizarea pe scară largă a boroplasticului în aviație și în tehnologia rachetelor și spațiale.După cum reiese din raportul presei străine, amploarea utilizării boroplasticului în industria aeronautică din SUA este deja foarte semnificativă în prezent. De exemplu, un luptător consumă aproximativ 750 kg de plastic cu bor. Aceste materiale sunt folosite pentru a consolida elementele setului de putere cu suprapuneri din plastic cu bor, ceea ce reduce greutatea elementelor structurale și le crește capacitatea portantă, precum și pentru fabricarea de piei.

Datorită utilizării boroplasticului, tehnologia de producție este mult simplificată și, în plus, este posibil să se reducă numărul total de componente și piese din unele elemente structurale aeronavei. De exemplu, potrivit specialiștilor McDonnell Douglas, în fabricarea cârmei aeronavei F-4 din boroplastice, numărul de piese a fost redus de la 240 la 84.

Materiale compozite cu fibre de carbon

Experții străini consideră că în condițiile temperaturilor ridicate care apar în timpul zborului supersonic, materialele compozite bazate pe matrici armate cu fibre de grafit (carbon) sunt cele mai eficiente. Utilizarea acestor materiale în construcția aeronavelor supersonice moderne și avansate este benefică în ceea ce privește economisirea greutății structurii, mai ales pentru componentele a căror greutate este determinată mai mult de cerințele de rigiditate decât de rezistență. Materialele cu fibre de carbon pe bază de matrici epoxidice (CFRP) și materialele pe bază de matrici de carbon grafitizate armate cu fibre de carbon ("carbon-carbon") au primit cea mai mare distribuție în străinătate.CFRP

Presa străină notează că materialele plastice din carbon au o greutate specifică scăzută - 1,5 g/cc. (aliaje de aluminiu 2,8 g/cc, aliaje de titan 4,5 g/cc); rigiditate ridicată, rezistență la vibrații și rezistență la oboseală. Toate acestea le fac unul dintre cele mai promițătoare materiale pentru producția de tehnologie aviatică și spațială. Se raportează că pentru toate tipurile principale de sarcini de acțiune, rezistența specifică a materialelor plastice de carbon este mai mare decât rezistența unui aliaj de aluminiu. Experții străini notează că rezistența și rigiditatea fibrei de carbon este de aproximativ șase ori mai mare decât cea a principalelor clase de oțel utilizate în structurile aeronavelor.În 1969, Laboratorul de Materiale al Forțelor Aeriene din SUA a atribuit lui Northrop un contract pentru dezvoltarea prototipurilor de structuri compozite pe bază de grafit. Inițial, utilizarea fibrei de carbon în structurile aeronavelor a fost nesemnificativă din cauza costului ridicat al fibrei de carbon (700-900 de dolari pe 1 kg). Ulterior, ca urmare a organizării unei producții largi de fibre, costul a scăzut la 120-150 de dolari. Dar, conform previziunilor experților americani, în trei-cinci ani nu va depăși 50-80 de dolari.

Potrivit presei străine, în prezent, utilizarea fibrei de carbon în industria aeronautică a crescut semnificativ. Diverse elemente structurale realizate din acest material sunt testate pe aeronavele F-5E, A-4D și F-111. Compania Boeing, în baza unui contract cu Forțele Aeriene ale SUA, explorează posibilitatea utilizării acestor materiale în proiectarea aripii unei aeronave de recunoaștere fără pilot promițătoare la altitudine mare. Lucrări similare se desfășoară în alte țări capitaliste. De exemplu, firma britanică „British Aircraft”, în temeiul unui contract încheiat cu Ministerul britanic al Apărării, creează elemente din corpurile de aeronave ale unor aeronave din fibră de carbon.